Visuelle Materialerkennung für das richtige Silo

Moderne Mischanlagen sind in der Lage, eingegebene oder hinterlegte Rezepturen sehr genau zu dosieren und zu dokumentieren. Aus den archivierten Chargenprotokollen lässt sich jederzeit belegen, dass die Mischanlagensteuerung die Dosierklappen der Silos für Zuschläge, Bindemittel, Zusatzmittel und Zusatzstoffe geöffnet und Material aus dem jeweiligen Silo in richtiger Menge in die nachfolgende Waage abgegeben hat.

Eine gewisse Unsicherheit liegt jedoch bis heute darin, ob sich auch das richtige Material im richtigen Silo befunden hat. Besonders bei den Zuschlägen, die täglich in mitunter erheblichen Mengen angeliefert werden, kann es immer wieder vorkommen, dass das falsche Silo für den anliefernden Material-LKW freigegeben wird. Die Gründe können vielfältig sein: Mischmeister haben häufig mehrere Mischanlagen gleichzeitig zu steuern, es kommt zu Ablenkungen durch Telefonate, Kübelbahnstörungen, Wünsche nach Feuchtigkeitsänderungen aus der Produktion und so weiter. Auf Grund dieser „Multitasking“-Anforderungen kann es in Ausnahmefällen vorkommen, dass auch erfahrene Mischmeister versehentlich den Drehverteiler an der Spitze des Materialsilos einer Turmanlage versehentlich nicht auf die Brechsand-Kammer, sondern auf die Rheinsand- oder eine beliebige andere Kammer einstellen. Ähnliches kann mit den Beschickungsbändern in einer Reihendosieranlage passieren.

Höhere Kosten durch Qualitätsmängel und Produktionsstillstand

Die Folgen eines solchen Fehlers können schwerwiegend sein. In der Regel wird nicht sofort bemerkt, dass der Drehverteiler auf das falsche Silo eingestellt ist. Wäre dies jedoch der Fall, kann der Elevator problemlos angehalten und der Drehverteiler auf das richtige Silo weitergedreht werden. Die wahrscheinlichere Folge ist jedoch, dass beispielsweise der Zug Sand unerkannt in ein anderes Silo gefördert wird. Erst beim Verarbeiten des Frischbetons wird später bemerkt, dass dieser mehr oder weniger Grobanteile besitzt als die Mischungen zuvor. Im Normalfall wird die Produktion auch nicht sofort beim ersten Verdacht angehalten, da die nächste Mischung wieder normal sein könnte. Wird das Labor dann verständigt, kann der Laborant zwar durch Auswaschung und

Absiebung der Probe die Abweichung der Sieblinie vom gewünschten Rezept nachweisen, was aber nichts an der Tatsache ändert, dass sich falsch zusammengesetzter Beton bereits in der Schalung oder im Fertigteilwerk auf der Produktionspalette befindet. Im schlimmsten Fall sind bereits mehrere Bauteile mit dieser Fehlmischung betoniert worden. Den Beton aus der Schalung oder von der Palette zu entfernen bedeutet großen Aufwand. Die gesamte Bewehrung, unter Umständen samt Schalung, muss neu verlegt beziehungsweise hergestellt werden. Belässt man den falsch zusammengesetzten Beton jedoch in der Schalung, kann dies einen Qualitätsmangel am Betonbauteil darstellen. Im Fertigteilwerk müssten die von der Fehlmischung betroffenen Bauteile im Sinne der Qualitätstreue neu hergestellt werden. Die vermischten Zuschläge müssen aus dem Silo herausgeholt und entsorgt werden, was höhere Material-, Geräte- und Personalkosten sowie eine nicht unerhebliche Behinderung der Produktion bedeutet.

Wirtschaftlich betrachtet bedeutet die Entsorgung in der Regel Kosten im vier- bis fünfstelligen Bereich, besonders wenn der Produktionsstillstand ebenfalls bewertet wird. Noch gravierender wird es, wenn Bauteile minderer Qualität auf die Baustelle geliefert würden und dort zu Beanstandungen, zum Austausch oder zu Schäden bei der Weiterverarbeitung führen. Der Imageverlust für das Unternehmen wäre dabei nicht weniger gravierend als der eigentliche finanzielle Schaden.

Mehrjährige Entwicklungsarbeit bis zur Serienreife

Die Tübinger Firma Beton-Kemmler, Hersteller von hochwertigen Betonfertigteilen und Fertiggaragen, entwickelte eine Lösung, diese Fehlerquelle zu minimieren. Im Sinne einer lückenlosen Qualitätsproduktion wurde eine Möglichkeit gefunden, mittels einer neutralen Kontrolleinrichtung die Entscheidung des Mischmeisters für die Anwahl eines bestimmten Zuschlagstoffsilos nochmals zu prüfen und – falls sich ein Widerspruch zwischen der Siloentscheidung des Mischmeisters und der Feststellung des technischen Kontrollsystems ergeben sollte – die Beschickung sofort zu stoppen.

Mit der Hengstmann Solutions GmbH aus Oberbayern konnte ein Partner gewonnen werden, dem es gelang, die unterschiedlichen Zuschlagstoffe mittels Bildverarbeitung sicher zu erkennen und auf die Übereinstimmung mit der von der Mischanlagensteuerung vorgegebenen Sortenbezeichnung zu prüfen. Die größte Herausforderung bestand dabei im exakten Unterscheiden der drei verwendeten verschiedenen Sandsorten. Nach mehrjähriger Entwicklungsarbeit und Erreichen der Serienreife wurde das System erstmalig in die Mischanlagensteuerung der österreichischen Simma Electronic GmbH eingebunden.

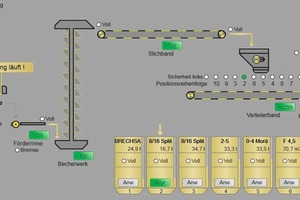

In der Praxis stellt der Mischmeister den Drehverteiler an der betreffenden Mischanlage auf die gewünschte Silokammer ein, sobald der LKW-Fahrer eine Abladestelle zugewiesen bekommen hat. Nachdem der Fahrer sein Material in den Tiefsilobunker gekippt hat und die gesamte Förderstrecke angelaufen ist, wird nach einer in der Steuerung einstellbaren Vorzieh-Zeit ab dem Anlaufen der Rüttelrinne das angewählt Material sowie die zu verwendende Kamera von der Mischanlagensteuerung an die Korngrößenerkennungssoftware gesendet und diese gestartet. Um immer denselben Abstand der Material-Oberfläche zur Kamera zu bekommen, wird diese mit einem Abstreifer eingeebnet; außerdem werden bei kurzzeitiger Scheinwerferbeleuchtung mehrere Fotos vom Material angefertigt. Die Software, die mit hinterlegten Bildern trainiert wurde, erkennt die Materialsorte. Anschließend wird überprüft, ob das Resultat mit derjenigen Sorte, deren Silo vom Drehverteiler angewählt wurde, übereinstimmt. Dieser Vorgang findet statt, bevor das Material den Elevator erreicht hat. Wird das aufgegebene Material als richtig erkannt, erhält der Anlagenfahrer eine Meldung auf der Visualisierung, und die Beschickung wird ohne Unterbrechung fortgeführt. Ergibt sich ein Widerspruch zwischen der Material- oder Siloanwahl des Mischmeisters und des von Hengstmann Solutions erkannten Materials, schaltet die Mischanlagensteuerung den Transport des zweifelhaften Materials (Rüttelrinne, Band o. ä.) vor dem Erreichen des Elevators ab. Der Mischmeister wird informiert und muss seine Silo-Entscheidung überprüfen. Entweder erfolgt mit „Restart“ eine neuerliche Prüfung, nachdem der Mischmeister den Irrtum erkannt und das richtige Silo eingestellt hat; oder das Kontroll-System hat sich geirrt und die Beschickung wird ohne positive Überprüfung fortgesetzt (Erkennung „Aus“).

Erkennungswahrscheinlichkeit über 95 %

Zu Testzwecken wurden über Monate hinweg immer wieder absichtlich falsche Silos angewählt, was das System, von ganz wenigen Ausnahmen abgesehen, zuverlässig bemerkte und die Beschickung stoppte. Das von Hengstmann Solutions entwickelte Verfahren der Bildverarbeitung im Betonbereich schließt laut Herstellerangabe erstmals die Überwachungslücke in der Materialkette vom angelieferten Rohmaterial Kies, Splitt und Sand bis zum hergestellten Betonbauteil. Für Beton-Kemmler ist dies ein neuer, innovativer und überaus wichtiger Schritt zur Sicherstellung der eigenen hohen Qualitätsanforderungen im Dienste der Kunden.

Das Verfahren überzeugt mit einer Erkennungswahrscheinlichkeit von über 95 % und kann bei jeglicher Art von Materialerkennung im Zuschlagsbereich eingesetzt werden. Das Auswertesystem ist dabei nicht auf eine Kamera oder einen Erkennungsplatz beschränkt. Bei Beton-Kemmler wurden Kameras in gleich drei Tiefsilobunkern installiert, die alle von einer gemeinsamen Software ausgewertet werden.

Text: Dipl.-Ing. Rainer Spitzbarth

CONTACT

Kemmler Baustoffe GmbH

Rittweg 35

72070 Tübingen/Germany

+49 7071 706-0

Hengstmann Solutions GmbH

Am Reutberg 4

83679 Sachsenkam/Germany

+49 8021 50472-0