Vom Stahlbeton zum Textilbeton – nur wie?

Der Einsatz von Textilbeton in Deutschland steigt. Dennoch ist ein Umstieg von Stahlbeton nicht ganz leicht, da Textilbewehrungen aus Glasfasern und Carbonfasern eine andere Verarbeitung und Bemessung sowie ein anderes Recycling erfordern. Die wesentlichen Herausforderungen wurden in einer Umfrage durch das Institut für Textiltechnik (ITA) identifiziert.

Forschung mit und Weiterbildung für Unternehmen – der Einsatz von Textilbeton in Deutschland steigt. Dennoch ist ein Umstieg von Stahlbeton auf den neuen Werkstoff nicht ganz leicht. Textilbewehrungen aus Glasfasern und Carbonfasern erfordern eine andere Verarbeitung und Bemessung sowie ein anderes Recycling als der bekannte Baustahl. Die wesentlichen Herausforderungen wurden in einer Umfrage durch das Institut für Textiltechnik (ITA) der RWTH Aachen University identifiziert und daraus wurde ein Fachseminar konzipiert, das Unternehmen bei der Einführung unterstützt.

Textilbeton fertigungs-, anwendungs- und recyclinggerecht gestalten

Die Umweltbelastung durch Bauwerke steigt. Ca. 8 % der Treibhausgasemissionen entstehen durch die Zementherstellung, 40 % des gesamten Energieverbrauchs entstehen in Deutschland durch Gebäudenutzung und 90 % der eingesetzten mineralischen Rohstoffe werden im Baubereich verarbeitet. Die gesetzlichen Anforderungen werden daher immer strenger.

Leichtbaumaterialien wie textilbewehrter Beton („Textilbeton“ oder „Carbonbeton“) bieten eine Lösung zur Reduzierung des Rohstoffverbrauchs. Textilbewehrungen auf der Grundlage von Glasfasern oder Carbonfasern sind dem klassischen Stahlbeton deutlich überlegen, denn die Festigkeit von Fasern übersteigt die des Stahls um das Zwei- bis Sechsfache. Mit Textilbeton lassen sich daher dünnwandige, tragende und korrosionsfreie Konstruktionen herstellen, die eine deutlich längere Lebensdauer als Stahlbeton haben und bis zu 80 % weniger Beton und Zement benötigen. Aufgrund dieser Einsparungen ist Textilbeton nicht nur CO2-effizienter in der Herstellung als herkömmlicher Stahlbeton, sondern lässt sich durch sein geringeres Gewicht auch effizienter transportieren, handhaben und einbauen, was die damit verbundenen Transport-, Personal- und Maschinenkosten reduziert.

Beim Wechsel von Stahlbeton auf einen neuen Werkstoff wie Textilbeton entstehen jedoch Fragen, die beantwortet werden müssen:

Für welche Anwendungsbereiche und Produkte kann Textilbeton eingesetzt werden?

Woraus genau besteht Textilbeton?

Welche Textilbewehrungen und Betontypen werden verwendet?

Wie teuer ist Textilbeton?

Welche Unterschiede müssen in der Produktion von Textilbeton gegenüber Stahlbeton beachtet werden?

Was muss bei der Verarbeitung und dem Handling der Textilien beachtet werden?

Wird eine Zulassung benötigt?

Wie kann Textilbeton recycelt werden?

Alle diese Fragen können mit dem heutigen Stand der Technik und Wissenschaft beantwortet werden. Interessierte Unternehmen haben in einem Fachseminar am Institut für Textiltechnik der RWTH Aachen University vom 14.-15.09.2021 die Gelegenheit, einen gebündelten Einblick in die Produktionsverfahren und die Produktionsplanung von Textilbeton zu erhalten. Weitere Informationen sind am Ende des Artikels zusammengestellt.

Dafür wurden derzeit typische Fertigungsrouten und ihre Herausforderungen identifiziert, um interessierte Unternehmen transparent bei der Einführung einer neuen Technologie unterstützen zu können. Hierzu wurden Daten zu Bauprojekten mit Textilbeton seit dem Jahr 2003 recherchiert, dokumentiert und ausgewertet. Zusätzlich wurde eine Umfrage unter Architekturbüros, Bauunternehmen, Textilbewehrungsherstellern und Textilbetonherstellern, die bereits Erfahrungen gesammelt haben, durchgeführt.

Umfrage unter Bauunternehmern und Fertigteilherstellern

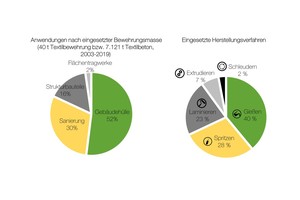

Ebenso wurden deutsche Forschungseinrichtungen mit Schwerpunkt auf Textilien und Textilbeton befragt. Insgesamt nahmen 47 Unternehmen und Forschungseinrichtungen an der Umfrage teil, wovon 57 % der Teilnehmer aus dem Bereich der Industrie kommen. Der Großteil der eingesetzten Bewehrungstextilien entfällt mit 52 % bislang auf den Bereich Gebäudehülle (siehe Abb. 1, links), gefolgt vom Einsatz in der Sanierung von Stahlbetonbauwerken mit 30 %.

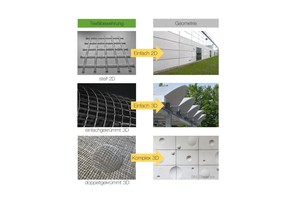

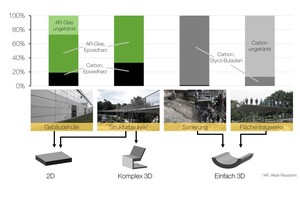

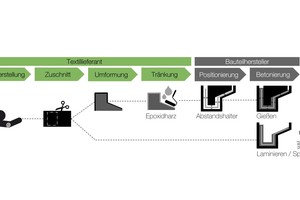

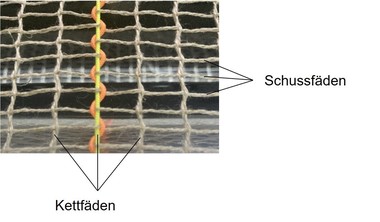

Die Datengrundlage und Umfrageergebnisse zeigen auf, dass sich je nach Anwendungsgebiet und Bauteilgeometrie in der Praxis unterschiedliche Fertigungsmethoden ergeben, welche jeweils unterschiedliche Anforderungen an die Geometrie und die Formbarkeit der Textilbewehrung stellen. So wurde ein wesentlicher Zusammenhang zwischen der eingesetzten Textilbewehrung und der gewünschten Bauteilgeometrie gefunden (siehe Abb. 2 und Abb. 3). Steife, mit Harzen getränkte Bewehrungen aus Glas- und Carbonfasern werden insbesondere im Bereich der Gebäudehülle eingesetzt, da hier oft einfache 2D-Geometrien vorliegen. Auch für Strukturbauteile werden epoxidharzgetränkte Bewehrungen verwendet, da hier meist hohe Festigkeiten erforderlich sind.

Formflexible Textilbewehrungen mit einer Styrol-Butadien-Tränkung können dagegen auch für einfach 3D-gekrümmte Bauteile im Bereich der Sanierung oder der Flächentragwerke verwendet werden. Ungetränkte Textilien sind heute jedoch nicht mehr relevant, sondern wurden vor allem in den Anfängen des Textilbetons bis 2010 verwendet.

Die Fertigungsrouten für Strukturbauteile mit komplexen 3D-Geometrien, wie sie schematisch in Abb. 4 dargestellt sind, unterscheiden sich allerdings meist deutlich von denen für einfache 3D-Bauteile und 2D-Bauteile. Daher sind eine genaue Analyse der angestrebten Bauteilanforderungen und eine Ableitung der Produktionsplanung unabdingbar.

Zusammengefasst über alle Anwendungsgebiete geben die in der Umfrage befragten Bauunternehmer und Fertigteilhersteller an, dass sie 91 % ihrer Bauteile manuell anfertigen. Dabei produzieren die befragten Bauunternehmer und Fertigteilhersteller 40 % ihrer Bauteile im Gießverfahren, 28 % ihrer Bauteile im Spritzverfahren und 23 % ihrer Bauteile im Laminierverfahren (siehe Abb. 1, rechts). Die maschinelle Fertigung teilt sich zu 7 % auf das Extrusions- und zu 2 % auf das Schleuderverfahren auf.

Neue DAfStb-Richtlinie nahezu abgeschlossen

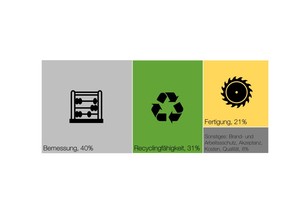

Die Umfrage lieferte auch ein umfassendes Bild darüber, welche Herausforderungen zum Werkstoff Textilbeton derzeit von der Industrie und Wissenschaft wahrgenommen werden (siehe Abb. 5). Die größten Defizite sehen die in der Umfrage befragten Teilnehmer in der Bemessung der Bewehrung. Hauptsächlich sind noch fehlende Standards und fehlende Normen zu nennen. Erfreulicherweise ist hier in Kürze Abhilfe zu erwarten: Die Arbeiten an der neuen DAfStb-Richtlinie „Betonbauteile mit nichtmetallischer Bewehrung“ sind nahezu abgeschlossen.

Hinsichtlich der Recyclingfähigkeit werden ebenso Defizite gesehen. Anwender, Hersteller und Recycler sind aktuell noch kaum darüber informiert, wie Abfälle verwertet werden können. Möglichkeiten und Technologien existieren allerdings bereits heute: Während des Produktdesigns kann durch die Auswahl der Textilbewehrung ein einfaches Recycling ermöglicht werden. Je robuster das Textil, d. h. je größer der Garnquerschnitt, und je geringer der chemische Verbund zwischen Textil und Beton (z. B. beim Einsatz epoxidharzgetränkter Textilien) ist, desto besser ist die Trennbarkeit von Bewehrung und Beton. Auf diese Weise lassen sich mehr als 90 % der Textilbewehrung zurückgewinnen. Der verbleibende Faseranteil in der Mineralik liegt deutlich unter 0,2 Massen-% – und damit unter den vorgeschriebenen Grenzwerten für organische Stoffe (siehe Müller 2018) für ungebundene Tragschichten im Straßenbau. Ebenso können der Betonbruch als recycelte Gesteinskörnung und die Fasern z. B. als Kurzfaserbewehrung wiedereingesetzt werden. (Kimm et al. 2020)

Die Herausforderungen in der Fertigung betreffen vor allem die aufwendige Positionierung der Bewehrung sowie die zeitaufwendige individuelle Formgebung vor Ort. Hier existieren zwar Möglichkeiten, Textilbewehrungen mit speziellen Abstandhaltern zu positionieren, diese könnten jedoch deutlich praktikabler sein. Eine Umformung in kundenspezifische, komplexe 3D-Geometrien, wie sie in Abb. 4 dargestellt sind, ist heute nur über eine Sonderanfertigung entweder durch den Textillieferanten oder durch den Bauteilhersteller selbst möglich. Andererseits bedeutet auch die Herstellung von Stahlbewehrungskörben im Vergleich einen nicht zu vernachlässigenden Zeitaufwand.

Zweitägiges Fachseminar im September

Das alles und weitergehende Informationen zur Umsetzung einer Textilbetonproduktion vermitteln das Institut für Textiltechnik (ITA) und das Werkzeugmaschinenlabor (WZL) der RWTH Aachen University in einem praxisorientierten Fachseminar „Produktion und Produktionsplanung von Textilbeton“, unterstützt durch den Aachen Building Experts e. V. Das ITA entwickelt seit ca. 25 Jahren industrienahe Lösungen für das Bauen mit Textilbeton. Das WZL ist Experte für die integrative Planung von agilen und automatisierten Produktionen. Damit richtet sich das zweitägige Fachseminar an Ingenieure, Architekten, Fach- und Führungskräfte von Unternehmen der Baubranche (z. B. betonverarbeitende Betriebe, Ingenieurberatungen und Textilunternehmen).

Im Rahmen des Fachseminars werden die eingesetzten textilen Bewehrungen und Betontypen sowie die verschiedenen Fertigungsverfahren Gießen, Spritzen und Laminieren behandelt. Hierbei werden praktische Versuche und Maschinendemonstrationen durchgeführt. Die Produktionsplanung sowie die strukturierte Einführung von Textilbeton in die Produktion werden unter anderem in Form eines Workshops erläutert. Außerdem wird ein Einblick in weitere erforderliche Schritte zur Bauteilbemessung, Prüfung und Zulassung sowie zum Recycling gegeben. Weitere Informationen sind bei Frau Gesine Köppe per Mail unter oder per Telefon unter 0241/8049117 erhältlich.

REFENCES/LITERATURE