Das Gevelklaar-System: Betonfertigteile vom niederländischen Hersteller Spaansen

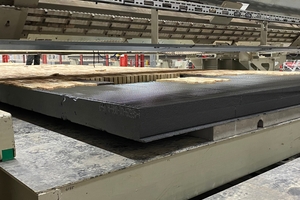

In der Nähe von Harlingen an der Nordseeküste in der niederländischen Provinz Friesland befindet sich das Betonfertigteilwerk der Firma Spaansen. Seit über drei Jahren werden dort einbaufertige Elemente der Marke Gevelklaar produziert. Dabei handelt es sich um Betonfertigteile mit Fenster- und Türlaibungen, integrierten Kabelkanälen, einer Dämmschicht aus expandiertem Polystyrol (EPS) und Klinkerriemchen auf der Fassadenseite. Die Produktion ist vollständig automatisiert. Mit Hilfe des RoboBrick-Systems von Vandersanden und spezieller Hard- und Software der Firma Lingl aus Krumbach werden die Ziegelriemchen von Robotern nach einem zuvor in einem CAD-Programm definierten Muster nach den Wünschen des Kunden verlegt.

Ein Team vom Bauverlag (Fachzeitschriften BFT International und Zi International) begab sich nach Harlingen, um die Anlage zu besichtigen und mit den Projektpartnern über die Hürden auf dem Weg zur Marktreife und darüber zu sprechen, ob das Gevelklaar-System die Zukunft des Wohnungsbaus ist. In einem gemeinsamen Interview mit der Schwesterzeitschrift im Bauverlag, Ziegelindustrie International, befragten die Chefredakteure Victor Kapr (Zi) und Silvio Schade (BFT) Thom Spaansen, Leiter des Gevelklaar-Werks, seinen Kollegen Raimond Lotz, Direktor Operations von Spaansen Bouwsystemen, Karl Liedel, Vertriebsleiter bei Lingl und Victor Albers, Business Manager Industriekunden bei Vandersanden.

BFT/Zi International: Sehr geehrte Herren, wie hat die ganze Aktion angefangen? Wer hatte die Idee, das Ganze auf die Beine zu stellen?

K. Liedel: Spaansen hat die Idee ursprünglich entwickelt. Sie setzten sich zuerst mit Vandersanden und dann mit Lingl in Verbindung. Vandersanden war für die Qualitätsgründe zuständig. Lingl hat die Maschine entwickelt. Vandersanden und Lingl hatten bereits eine langjährige und erfolgreiche Beziehung. Vandersanden teilte Spaansen mit, dass sie das System mit allen erforderlichen Bestandteilen, d. h. den Ziegeln und dem Kleber, versorgen könnten. Aufgrund ihrer Bedenken hinsichtlich der Qualität des Produkts rieten sie jedoch von einem manuellen Produktionsprozess ab und sprachen sich für eine automatische Lösung aus. Für diese Lösung empfahl Vandersanden uns.

V. Albers: Der Zufall wollte es, dass Spaansen und Vandersanden dieselbe Idee zur gleichen Zeit aus verschiedenen Blickwinkeln betrachteten. Spaansen untersuchte Möglichkeiten, ihr ursprüngliches Produkt, Beton-Fertigteilwände, mit Dämmung und Ziegelriemchen zu versehen. Vandersanden suchte aktiv nach Möglichkeiten, seinen Kunden nicht nur Ziegelriemchen, sondern ein umfassendes Wandsystem anzubieten.

BFT/Zi International: Wann haben Sie mit der praktischen Umsetzung begonnen?

T. Spaansen: Wir haben vor etwa vier Jahren begonnen, die Idee ernsthaft zu entwickeln, und etwa ein Jahr gebraucht, um die neue Fabrik aufzubauen. Als diese fertig war, brachte Lingl seine Maschine aus Krumbach mit. Der ganze Prozess verlief sehr schnell.

K. Liedel: Wir hatten in den letzten 15 bis 20 Jahren bereits Maschinen für die Wandvorfertigung gebaut. Bei Spaansen war es das erste Mal, dass wir uns auf Ziegelriemchen konzentriert haben. Dabei waren unsere früheren Erfahrungen sehr hilfreich.

Vor der Auslieferung haben wir in unserer Werkstatt in Krumbach gemeinsam mit Spaansen viele Tests durchgeführt. Die Verlegeanlage stellte eine grundlegende Neuentwicklung in der Branche dar. Wir wollten sicherstellen, dass die Anlage so schnell wie möglich nach der Installation in der Produktionsstätte von Spaansen wie vorgesehen funktioniert. Der gesamte Prozess hat unser Verständnis und unsere Fähigkeiten in Bezug auf den Bau und die Vorfertigung von Wänden und insbesondere auf die Programmierung erweitert. Wir sind sehr zufrieden und stolz, dass wir diese Herausforderung erfolgreich abgeschlossen haben und werden diese Erfahrung und das Fachwissen in Zukunft nutzen, um Lösungen für vorgefertigte Wände anzubieten, unabhängig vom Material, Beton, Holz, Ziegel usw. Wir sind überzeugt, dass vorgefertigte Wände in Zukunft die Antwort auf die Herausforderungen im Bauwesen sein werden.

BFT/Zi International: Wie lange hat der Installationsprozess in der Fabrik gedauert?

K. Liedel: Entwicklung und Konstruktion fanden in Krumbach statt, die reine Montage hier in Harlingen war in zwei Wochen abgeschlossen.

R. Lotz: Die umfangreiche Testphase dauerte selbstverständlich wesentlich länger. Es gab Vorversuche in Krumbach für sechs Wochen und eine weitere Testrunde nach der Montage in Harlingen für drei Monate. Die Mitarbeiter von Lingl waren während der gesamten Testdauer in Harlingen, zuerst die Techniker, später die Software-Ingenieure. Danach sind wir allein zurechtkommen. Wir mussten selbstverständlich auch unser Personal schulen. Zum Glück war ich selbst in Krumbach gewesen, um zu lernen, wie man die Geräte bedient. Der Maschinenpark ist sehr anspruchsvoll. Um die Grundkenntnisse zu erlangen, wurde ein neuer Mitarbeiter etwa drei Monate lang geschult. Es hilft, dass die Mitarbeiter von Lingl monatelang hier waren. Wir haben uns gegenseitig kennengelernt und eine starke Bindung aufgebaut. Das hilft uns, Probleme und Aufgaben wirklich schnell zu lösen.

K. Liedel: Lingl ist in der Lage, einen permanenten Service von Krumbach in jeder Phase der Produktion zu bieten. Das ist ein Angebot an alle unsere Kunden, 24/7 und weltweit. Ein Schlüsselelement dafür sind gute persönliche Beziehungen.

BFT/Zi International: Gibt es eine Nachfrage nach vorgefertigten Betonelementen mit aufgesetzten Ziegeln?

R. Lotz: Ja, es gibt eine Nachfrage. Als wir 2003 mit der Produktion von Betonfertigteilen in einem Werk begannen, war dies ein neues System in den Niederlanden. Wir waren einer der ersten Hersteller. Davor war Kalksandstein das beliebteste Baumaterial. Wir konnten erfolgreich mit Kalksandstein konkurrieren und uns auf dem Baustoffmarkt etablieren.

Irgendwann wurde uns klar, dass der niederländische Markt eine umfassende Lösung mit fertigen Elementen verlangte. Die Verarbeitung war sogar wichtiger als das Material. Wir kontaktierten unsere vier größten Bauunternehmen und fragten sie, was sie bevorzugen. Offenbar sind die Niederländer sehr traditionell eingestellt. Die meisten wollen ein Haus mit roten Ziegeln, vielleicht mit ein paar schwarzen untergemischt. Daraufhin haben wir nach einer Möglichkeit gesucht, unsere Betonfertigteile mit diesen Merkmalen zu verbessern. So sind wir auf das Gevelklaar-System gekommen.

Die Nachfrage beweist unseren Erfolg. Wir haben in den letzten drei Jahren bereits die Wände für 1.400 Häuser hergestellt, obwohl die Produktion noch nicht auf Hochtouren lief. Die ersten beiden Quartale 2024 sind bereits ausgebucht. Die Quartale drei und vier verkaufen wir bereits. Alle unsere neuen Kunden sind nur an den Produkten von Gevelklaar interessiert.

Wir verkaufen die Elemente in den gesamten Niederlanden. Wir registrieren auch eine wachsende Nachfrage nach Elementtypen: Treppen, Innenwände und vorgefertigte Bäder.

V. Albers: Das Projekt wie auch die Nachfrage wird durch mehrere Gründe angetrieben. Erstens gibt es einen Mangel an Arbeitskräften auf den Baustellen, der in Zukunft nicht nachlassen, sondern sich noch verschärfen wird.

Der zweite Grund sind die Qualitätsstandards. Mit vorgefertigten Wänden sichern Sie sich ein konstantes und gleichbleibend hohes Maß an Produktqualität, die während des gesamten Herstellungsprozesses überwacht wird. Das ist auf der Baustelle nicht in demselben Maße möglich. Mit der Verschärfung der gesetzlichen Bestimmungen gewinnt die kontrollierte Herstellung und Montage, wie sie hier erfolgt, immer mehr an Bedeutung.

Außerdem wird weniger Material verbraucht und verschwendet und es wird weniger Platz auf der Baustelle benötigt, so dass dieses Verfahren sich besonders für enge Umgebungen wie in Innenstädten eignet. Der Hauptvorteil ist jedoch, dass viel weniger Transporte erforderlich sind. Normalerweise sind 144 Transporte zur Baustelle erforderlich, bei vorgefertigten Elementen nur etwa 20.

BFT/Zi International: Was sind die Vorteile der automatischen Einstellung?

T. Spaansen: Der gesamte Produktionsprozess läuft hocheffektiv und automatisch ab. Wir arbeiten in drei Schichten mit fünf Personen. Zurzeit liegt die Produktion bei ca. 100.000 Ziegeln pro Woche, verglichen mit einem Ziegelverleger, der etwa 800 Ziegel pro Tag setzt. Und die Qualität ist viel höher.

Bei voller Leistung, die wir im Februar 2023 erreicht haben, kann diese Fabrik jedes Jahr die Wände für 1.200 Häuser herstellen.

V. Albers: Außerdem ist es überhaupt kein Problem, die Maschine dazu zu bringen, verschiedene Muster einzustellen. Ein Maurer hat es schwerer, sich anzupassen und braucht mehr Zeit. Je komplexer das Muster ist, desto billiger wird Gevelklaar im Vergleich zur Handarbeit. Im Moment ist das System mit dem traditionellen niederländischen Hausbau konkurrenzfähig.

K. Liedel: Wenn man genauer hinsieht, kann die Fertigbauweise und insbesondere Gevelklaar viel Zeit beim Bau sparen. Durch den automatisierten Produktionsprozess in der Fabrik und die Just-in-time-Lieferung. Das bedeutet weniger Aufwand und mehr Umsatz für den Bauherrn, da er das Haus schneller verkaufen oder vermieten sowie Kredite früher zurückzahlen kann.

R. Lotz: Mit Gevelklaar-Wänden kann ein einziger Bautrupp vier bis fünf Reihenhäuser in einer Woche bauen.

V. Albers: Das Interesse an dem System kommt also sowohl von Betonwerken als auch von Bauunternehmen. Die vorgefertigten Elemente können für Ein-, Zwei- und Mehrfamilienhäuser mit bis zu fünf Stockwerken, wie vom Gesetzgeber zugelassen, verwendet werden. Mit diesen Elementen sparen Bauunternehmen Ressourcen und Arbeitskräfte und können sich flexibel auch in Regionen außerhalb ihres Heimatgebiets engagieren.

Der Bedarf an bezahlbarem Wohnraum in den Niederlanden ist enorm. Die Pläne der Regierung für das dritte Jahrzehnt sehen 100.000 Wohnungen pro Jahr und insgesamt eine Million vor. In den ersten drei Jahren liegen die Bauanstrengungen bereits um 90.000 Wohnungen im Rückstand. Wir brauchen mehr Unternehmen wie Spaansen.

K. Liedel: Was wir hier erreicht haben, ist meiner Meinung nach nur der erste Schritt. Wie Raimond andeutete, wird die automatisierte Produktion von vorgefertigten Elementen immer komplexere Produkte umfassen, ganze Einheiten wie z.B. Badezimmer, in garantierter Qualität und BIM-kompatibel. Dieser letzte Punkt ist sehr wichtig, da Building Information Modelling in der Baubranche immer mehr an Bedeutung gewinnt.

Das Bausystem, das mit Gevelklaar hier in Spaansen entwickelt worden ist, wird die Zukunft sein, weil es die einzige Möglichkeit ist, die staatlichen Verpflichtungen im Wohnungsbau zu erfüllen. Lingl wird bereit sein, seine Partner bei der Implementierung der notwendigen Produktionskapazitäten zu unterstützen.

BFT/Zi International: Eine letzte Frage an Lingl: Planen Sie, andere Betonfertigteilhersteller mit „Gevelklaar“-Maschinen auszustatten?

K. Liedel: Natürlich glauben wir, dass es eine weltweite Nachfrage geben wird. Vielen Dank, Thom und Raimond, dass Ihr so aufgeschlossen seid und uns erlaubt, potenzielle Wettbewerber und die Fachpresse durch die Fabrik zu führen, um sie zu präsentieren. Je mehr Unternehmen von dem System überzeugt sind, desto mehr wird der Markt das System nutzen und annehmen. Noch gibt es viele Vorbehalte. Das System zu zeigen und seine zahlreichen Vorteile zu demonstrieren, wird aber dazu beitragen, diese zu beseitigen.

T. Spaansen: Vielen Dank, Karl. Wir sind sehr zufrieden mit dem System und wir glauben, dass Sie Recht haben. Das Gevelklaar-System in Verbindung mit BIM ermöglicht einen äußerst rationalisierten Produktions- und Bauprozess. Wir können just in time vier bis sechs Elemente pro Transport liefern, also insgesamt 40 Elemente pro Tag, die auf der Baustelle verwendet werden. Durch die Arbeit mit unserem 3D-Modell kennt der Projektleiter die Reihenfolge der Elemente, Produktion und Lieferung sind genau darauf abgestimmt. Das ist ein sehr effizienter Prozess für alle Beteiligten. Wir erleben einen exponentiellen Anstieg der Nachfrage. Möglicherweise müssen wir zu einem späteren Zeitpunkt unsere Produktionskapazitäten erweitern.

BFT/Zi International: Meine Herren, wir danken Ihnen allen sehr für diese interessante Diskussion.

CONTACT

Spaansen Building Systems

Lange Lijnbaan 60

8861 Harlingen/The Netherlands

+31 (0)224 541844