DRK-Kreisverband Warendorf-Beckum setzt auf 3D-Betondruck

Das kontinuierliche Wachstum des DRK-Kreisverbandes Warendorf-Beckum machte es notwendig, auf dem Gelände an der Kaiser-Wilhelm-Straße einen Neubau zu errichten, der genug Platz für die vielfältigen Aktivitäten bot. Die Besonderheit: diverse nicht tragende Innenwände und Fassadenelemente des innovativen Gebäudes wurden mittels 3D-Betondruck vor Ort gefertigt. Die Sika Deutschland GmbH lieferte mit Sikacrete-733 3D einen Mikro-Beton, der gezielt für den 3D-Druck entwickelt wurde und eine reibungslose Extrusion und Formgebung während des Druckvorgangs ermöglicht.

Georgios Staikos ist kein Unbekannter in Beckum, ist er doch Initiator des ersten 3D-gedruckten Hauses in Deutschland. Dieses weckte 2019 auch das Interesse von Sika-Marktfeldmanager Peter Löschnig, der das Haus vor Ort besichtigte und seitdem Kontakt zu Staikos hielt. Dieser erinnert sich: „Peter Löschnig war es auch, der uns für das Bauvorhaben des DRK-Kreisverbandes Sikacrete-733 3D empfahl und uns beim Projektstart vor Ort beraten hat.“

Moderne und nachhaltige Bautechnik

Aus seiner Zeit als Bürgermeister von Beckum und Mitgesellschafter des Innovationszentrums Westfalen kannte der Präsident des Kreisverbandes, Prof. Dr. Karl-Uwe Strothmann, die Aktivitäten von Georgios Staikos im 3D-Druck, und so wurde die Idee geboren, Teile des Neubaus im 3D-Druckverfahren herzustellen. Bei diesem Projekt wurden moderne und nachhaltige Bautechniken zusammengeführt: Neben dem 3D-Druck werden Holz-Zement-Steine und Betonfertigteile aus 100 Prozent recyceltem Bauschutt genutzt. Insgesamt werden rund ein Viertel der Fassade und acht Wände auf drei Stockwerken mit dem 3D-Drucker gefertigt.

Druckbare Betonrezeptur mit schneller Stand- und Grundfestigkeit

Für den Druck der Fassadenelemente und der nicht tragenden Wände wurde Sikacrete-733 3D verwendet. Der einkomponentige, faserverstärkte Mikro-Beton von Sika ist mit geringem Druck pumpbar, mit allen üblichen 3D-Drucksystemen extrudierbar und erreicht eine schnelle Stand- und Grundfestigkeit. Darüber hinaus wird durch eine verlängerte Verarbeitungszeit ein optimaler Schichtverbund bei langen Umlaufzeiten gewährleistet. Das Aushärten der einzelnen Lagen hängt vom Zeitintervall zwischen den jeweiligen Schichten ab. Generell ist das Material nach drei bis vier Stunden ausgehärtet. Die maximale Korngröße beträgt 3 mm und die Druckfestigkeit besteht bis zu 30 MPa.

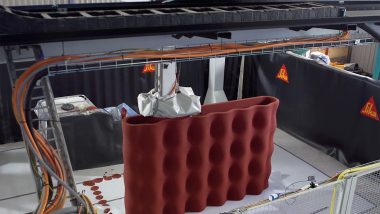

Das Material wurde in Bigbags auf die Baustelle geliefert und in einer Mörtelpumpe angemischt. Der Druckroboter bewegt dann den Schlauch mit der Düse und druckt die einzelnen Elemente. „Beim Mischen ist viel Erfahrung und Fingerspitzengefühl nötig, da der Schichtverbund gewährleistet sein muss“, erklärt Georgios Staikos. Da alle Elemente vor Ort und nicht in der Halle gedruckt wurden, sei man sehr wetterabhängig gewesen. „Da gab es viele Parameter zu bedenken.“

Druck der Innenwände und Fassadenelemente

Die Bodenplatte des Neubaus ist eine normale Betonplatte. Darauf wurden mit dem 3D-Drucker die nicht tragenden Wände in einer Dicke von 15 cm gedruckt. Um Wände von bis zu 8 m Länge und 3,50 m Höhe ununterbrochen drucken zu können, wurde der Druckroboter auf eine höhenverstellbare Schiene montiert, was seinen Arbeitsbereich erweiterte. Das digitale Design umfasst Tür- und Fensteröffnungen, die der Roboter entsprechend dem digitalen Entwurf umsetzte. Zusätzlich wurde mit einer Anpassung der Fahrstrecke das Druckbild der einzelnen Wände aus architektonischer Sicht verändert. Auf die tragenden Wände aus Ortbeton wurde die Zwischendecke aufgelegt. Die Zwischenräume von den gedruckten Wänden zur Decke befüllten die Mitarbeiter der Firma Staikos 3D entsprechend der nötigen Statik und dem Schallschutz mit einer Glaswolle-Dämmung.

Für die Befestigung der gedruckten Fassadenelemente wurde der wärmebrückenfreie Fassadenanker Schöck Isolink Typ C verwendet. Erreichte der 3D-Drucker die vorgebohrten Löcher in der Außenwand, wurde Schöck Isolink eingesteckt und in den Druckbeton eingelegt. Anschließend wurde einfach darüber gedruckt, der Anker also quasi mit einbetoniert, um einen sicheren Verbund zwischen dem Anker und dem Beton zu gewährleisten. Die Dicke der gedruckten Fassadenelemente beträgt 10 cm. Die Hohlräume wurden mit Einblasdämmung aufgefüllt und das Haus so isoliert.

3D-Druck leicht kombinierbar mit anderen Herstellungsmethoden

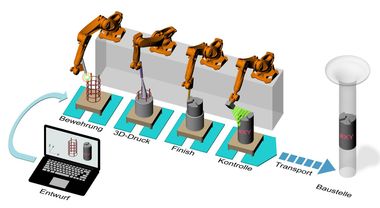

Der Beton-3D-Druckprozess beginnt mit der Erstellung eines digitalen 3D-Modells des gewünschten Objekts in einer CAD-Software. Anschließend wird dieses Modell in schmale Schichten zerlegt, die der 3D-Drucker nacheinander aufträgt. Der Drucker selbst besteht aus einem Druckkopf, der über einem Bewegungssystem gesteuert wird und die Betonmaterialien präzise aufträgt. Der Beton wird dabei schichtweise aufgetragen, bis das gewünschte Objekt entsteht.

Der 3D-Betondruck von Gebäudeteilen bietet viele Vorteile, die über die traditionellen Bauverfahren hinausgehen. Bei dieser Technologie ist keine Schalung vorgesehen, was somit eine bisher schwer realisierbare Form- und Gestaltungsfreiheit ermöglicht. Im Gegensatz zu Bauelementen mit Schalung, die nur mit sehr hohem Zeit- und Materialaufwand hergestellt werden können, ermöglicht der 3D-Druck die einfache Herstellung von Elementen mit komplexen Geometrien ohne rasanten Kostenanstieg. Ein weiterer Vorteil liegt darin, dass der Beton nur dort platziert wird, wo er tatsächlich für den Lastabtrag nötig ist. Dadurch steigt nicht nur die Produktivität auf der Baustelle, es wird auch der Materialverbrauch minimiert und Abfall reduziert. Durch die Integration zusätzlicher Funktionen direkt während des Druckprozesses, wie beispielsweise das Einsetzen von Einbauteilen und die Herstellung von TGA-Öffnungen (Technische Gebäudeausrüstung), kann der Bauprozess in naher Zukunft wesentlich automatisiert werden. Zudem erfordert die Bedienung des 3D-Druckers nur einen geringen Personalaufwand, was im Hinblick auf den Fachkräftemangel ein wichtiger Aspekt ist.

Menschen zusammenführen

Mit dem rund 1.100 m2 großen Neubau wollte der DRK-Kreisverband ein nachhaltiges und innovatives Gebäude schaffen. Auf zwei Volletagen und einem Staffelgeschoss finden nun alle Mitarbeiter Platz; zudem wurden dringend benötigte Besprechungsräume geschaffen und Räumlichkeiten, die für die vielfältigen Aktivitäten des DRK genutzt werden können, zum Beispiel für Erste-Hilfe-Schulungen, Veranstaltungen der Ortsverbände oder einfach, um Menschen aus der Gemeinde im sozialen Bereich zusammenzuführen. „Die Zusammenarbeit mit Sika hat reibungslos funktioniert“, fasst Georgios Staikos seine Erfahrungen zusammen, „und das Produkt ist vielseitig einsetzbar.“ So hat er unter anderem das Rednerpult beim Spatenstich mit Sikacrete-733 3D gefertigt.

CONTACT

Sika Deutschland GmbH

Kornwestheimer Str. 103-107

70439 Stuttgart/Germany

+49 711 8009-0