Erneuerung der historischen Stellenbosch Bridge mit Betonfertigteilträgern

In Stellenbosch bei Kapstadt wurde die alte Brücke über den Plankenbrug River (früher Dwars River) von Martin & East (Pty) Ltd erneuert. Zum Einsatz kamen auch neun Betonfertigteilträger, die von Cape Concrete, einem Mitgliedsunternehmen des Verbandes der südafrikanischen Betonproduzenten (CMA), geliefert wurden.

Die alte Brücke über den Plankenbrug River (früher Dwars River) in Stellenbosch wurde von Martin & East (Pty) Ltd erneuert. Zum Einsatz kamen auch neun Betonfertigteilträger, die von Cape Concrete, einem Mitgliedsunternehmen des Verbandes der südafrikanischen Betonproduzenten (Concrete Manufacturers Association), geliefert wurden. Die erste Phase dieses vom Ingenieurbüro AECOM SA (Pty) Ltd geplanten zweistufigen Vorhabens wurde im August 2022, die zweite Phase im Februar 2023 abgeschlossen.

Die neue Brücke ermöglicht einen besseren Zugang zu Bosman’s Crossing, einem aufkeimenden Wohn-, Geschäfts- und Gewerbeviertel im alten KWV Industrial Park, der unmittelbar östlich der Brücke gelegen ist.

Die erste Brücke an diesem Ort wurde im Jahr 1691 auf der alten Wagenstraße errichtet, dem ältesten offiziellen Weg, der nach Stellenbosch hineinführte, und sie war eine der ersten, wenn nicht sogar die erste in Südafrika gebaute Brücke. Der Standort gilt als ein integraler und authentischer Bestandteil der Geschichte von Stellenbosch, ja sogar des gesamten Kaps, und im Laufe der Zeit wurde die Brücke mehrfach entweder ausgebaut oder erneuert.

Die bekannten historischen Verbindungen dieses Gebietes lassen sich bis weit über das 17. Jahrhundert hinaus zurückverfolgen und reichen tatsächlich bis in die frühe Steinzeit vor etwa zwei Millionen Jahren. Ein Monument nahe der westlichen Zufahrt zur Brücke markiert die Stelle, an der im Jahr 1899 Steinwerkzeuge entdeckt wurden, darunter eine aus Quarzit gefertigte Axt aus dem Paläolithikum.

Leitfaden für die Erneuerung

Die zu ersetzende Brücke wurde zu Beginn des 20. Jahrhunderts aus Stein und Ortbeton errichtet. In den 1950er Jahren wurden die Widerlager und der steinerne Mittelpfeiler der Brücke vergrößert und verstärkt und die Brücke wurde zu einer schmalen zweispurigen Durchgangsstraße ausgebaut. In den 1960er Jahren wurde das Bauwerk zunehmend weniger als eine der Hauptzufahrtsstraßen nach Stellenbosch hinein genutzt, da der Bau der Adam Tas Road Bridge über den Plankenbrug River einen direkteren und schnelleren Zugang ermöglichte. Seit dem ersten Jahrzehnt des neuen Jahrtausends ist die Distillery Road als Zufahrtsstraße zur Stadt sogar gesperrt und bedient bis zum heutigen Tag nur noch Bosman’s Crossing.

Das Wachstum von Bosman’s Crossing seit 2010, das steigende Verkehrsaufkommen und der sich verschlechternde Zustand der Brücke veranlassten die Stadtverwaltung von Stellenbosch jedoch, die Möglichkeiten einer Verbreiterung und Verstärkung der Brücke zu prüfen.

AECOM erhielt im Jahr 2020 den Auftrag zur Untersuchung der Brücke und kam zu dem Schluss, dass das Bauwerk weder die Sicherheit noch die Gebrauchstauglichkeit für das aktuelle und das zu erwartende Verkehrsaufkommen aufweist.

Auf der Basis dieses Ergebnisses wurde AECOM mit der Beurteilung von Alternativen beauftragt, in denen Optionen für Reparatur, Sanierung und Ausbau verglichen wurden. Wegen der möglichen historischen Bedeutung des Standortes beauftragte der Stadtrat außerdem einen auf Denkmalschutz spezialisierten Architekten mit der Erstellung eines Berichts, der als Leitfaden für die Erneuerung dienen sollte.

Der von Rennie Scurr Adendorff Architects und CTS Heritage in Abstimmung mit Heritage Western Cape erstellte Bericht wurde zusammen mit dem Genehmigungsantrag für den Ausbau der Brücke eingereicht. Er thematisierte die geschichtliche, archäologische, landschaftliche und kontextuelle Bedeutung des Standortes und sprach die Empfehlung aus, den neuen Entwurf nicht auf die geschäftlichen und wohnungsbaulichen Aspekte von Bosman’s Crossing, sondern auf den eher ländlichen Charakter der unmittelbaren Umgebung abzustimmen.

Mehrere Gestaltungsvorschläge wurden im Bericht in Erwägung gezogen. Die für die Optimierung des Verkehrsflusses und der Sicherheit erforderlichen Verbesserungen wurden jeweils anhand der folgenden Punkte bewertet: Linienführung und Lage der Brücke, Bauteilmerkmale, Tragfähigkeit der alten Elemente, die im Fluss geführte Wassermenge und Überflutungsrisiken sowie die Notwendigkeit, mögliche Landschafts- und Umweltschäden in der Umgebung zu begrenzen.

Ingenieure legten sechs Gestaltungsvorschläge vor

Das Ingenieurteam legte sechs Gestaltungsvorschläge vor, die gemeinsam mit dem Team der Denkmalschützer ausgearbeitet wurden. Zwei Optionen, die die Anforderungen des Denkmalschutzes und auch die funktionalen Anforderungen erfüllten, wurden ausgewählt und vom Ingenieurteam weiterentwickelt. Eine Option schlug die Erhaltung des steinernen Mittelpfeilers als nichttragendes Element einer einfeldrigen Brücke vor, die zweite Option sah dagegen ein zweifeldriges Brückenbauwerk mit einem funktionstüchtigen Mittelpfeiler vor.

Die von AECOM durchgeführte Analyse ergab, dass die Einbeziehung des bestehenden Mittelpfeilers als tragendes Element der geplanten zweifeldrigen Konstruktion dessen Tragfähigkeit deutlich überschreiten und eine zusätzliche Reihe von Gründungspfählen sowie weitere bauliche Maßnahmen erfordern würde. Bei einer einfeldrigen Konstruktion mit auf neuen Widerlagern abgestützten vorgespannten Betonfertigteilträgern konnte der Mittelpfeiler dagegen als nichttragendes Element erhalten bleiben. Schließlich entschied man sich für diese Lösung. Die Erhaltung des Pfeilers wurde empfohlen, weil er wie die alten Widerlager aus der Zeit vor dem bestehenden Überbau stammt und so als visuelles Bindeglied zur alten Steinbrücke dienen konnte. Ein zusätzlicher denkmalpflegerischer Aspekt war die Wiedereinsetzung von vier vorhandenen Geländerpollern, die an beiden Enden der Brücke als Zugangsmarkierungen dienen.

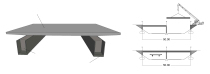

Mit einer Breite von acht Metern zwischen den Bordsteinkanten und einer Länge von 22,5 m (zwei Meter länger als die alte Brücke) ist die neue Brücke auf zwei Fahrspuren ausgelegt. Fußgänger und Radfahrer erhalten darüber hinaus auskragende Gehwege auf beiden Seiten der Fahrbahnplatte. Neben ihrem funktionalen Zweck erlauben die Gehwege eine bessere Sicht auf den Mittelpfeiler und spiegeln den Charakter der alten Brücke wider.

Die neue Brücke wurde von AECOM-Brückenbauingenieur Heinrich van Wijk entworfen, der eine Konstruktion aus Fertigteilträgern vorschlug, weil sie vor allem Zeit sparte, das Risiko von Hochwasserschäden an Schalungsgerüsten verringerte und das Herabfallen von Bauschutt in das Flussbett begrenzte. „Bei einer Brücke in Ortbetonbauweise besteht ein gewisses Überflutungsrisiko, wenn die Schalung über einem Flussbett angebracht wird. Stattdessen haben wir uns für eine Fertigteilbauweise entschieden, die Störungen im Flussbett begrenzt und unseren Antrag auf Wassernutzung beim Ministerium für Wasserwirtschaft (Department of Water Affairs) aufgewertet hat“, so van Wijk.

Der von van Wijk vorgelegte Entwurf richtet sich nach den Vorgaben der südafrikanischen Brückenbemessungsrichtlinie TMH7 für Beanspruchungen des Typs NA und des Typs NB. Eine gestalterische Randbedingung war die Notwendigkeit, die Brücke während der Bauarbeiten für den Verkehr offenzuhalten, sodass sie in zwei Phasen errichtet wurde. Mit Ausnahme einer 1,5 m breiten Randeinfassung, die beseitigt wurde, blieb die alte Brücke während des Baus von Phase 1 intakt und wurde erst nach der Verkehrsfreigabe von Phase 1 vollständig abgerissen.

„Die Widerlager und die Fahrbahnplatte wurden anders als bei herkömmlichen Brücken, die an beiden Enden auf Auflagern mit Übergangskonstruktionen gelagert werden, in Integralbauweise monolithisch hergestellt. Die integrale Bauweise gewährleistet die freie Beweglichkeit der Fahrbahnplatte, ohne dabei nennenswerte Beanspruchungen auf die Widerlager auszuüben. Thermische Dehnung und Schrumpfung sind die Hauptursachen der Bewegung (Verlängerung bzw. Verkürzung) und die Größenordnung der Bewegung steht in direktem Zusammenhang mit der Länge der Fahrbahnplatte.

Bei kürzeren Fahrbahnplatten wie im Fall der Distillery Road Bridge sind herkömmliche Übergangskonstruktionen nicht erforderlich. Stattdessen können thermische Dehnungs- und Schrumpfungsprozesse über versteckte Übergangskonstruktionen an beiden Enden der Brücke ausgeglichen werden, die eine geringe Bewegung der flexiblen Widerlager ermöglichen.

Böschungswiderlager wurden auf einer Reihe von Gründungspfählen in zwei Schichten betoniert. Die erste Widerlagerschicht wurde an beiden Widerlagerenden über neuen Gründungspfählen betoniert, die unterschiedliche Tiefen von 13 m bis 19 m aufwiesen. Die Durchmesser der Pfähle wurden ausreichend flexibel ausgelegt, um Bewegungen der Fahrbahnplatte aufzunehmen, und die Rückseiten der Widerlager wurden mit abgerundetem Gestein verfüllt, das gleitende Bewegungen im Füllmaterial ermöglichte und dadurch die Entstehung von Spannungen hinter dem Widerlager verhinderte“, so van Wijk.

Cape Concrete produzierte neun vorgespannte Träger

Die Firma Cape Concrete hat neun vorgespannte Träger mit einer Länge von jeweils 22,8 m für das neue Bauwerk hergestellt: sieben Innenträger mit einem Gewicht von jeweils 25 Tonnen und zwei Randträger mit einem Gewicht von jeweils 35 Tonnen. Die Randträgerhaben eine asymmetrische Form mit dickeren Seiten und flachen Stirnflächen. Vier Träger wurden in Phase 1 auf der Südseite der Brücke und fünf Träger in Phase 2 im nördlichen Abschnitt verbaut. Die beiden Randträger sind so konzipiert, dass sie die auskragenden Gehwege mit überstehenden Querausziehstäben tragen.

Ricardo De Sa, Bauleiter bei Martin & East, sagte, dass in Bauphase 1 eine temporäre Leitwand auf der alten Brücke platziert wurde.

„Nachdem die Gründungspfähle – sieben in Phase 1 und sechs in Phase 2 – eingebracht waren, wurden sie bodengleich an die Gründungssohle angepasst, ehe die erste Schicht der Widerlager betoniert wurde. Die zweite Betonierschicht fungierte als Querträger, um an beiden Enden der Brücke die Fertigteilträger miteinander zu verbinden. Außerdem haben wir zwischen der zweiten Widerlagerschicht und den Brückenauffahrten an beiden Enden Verbindungsplatten aus Beton eingebracht, die als Schnittstellen zwischen dem massiven Beton der Brückenfahrbahn und der flexibleren Straßenoberfläche fungieren“, so De Sa.

Nachdem die erste Betonierschicht der Widerlager die erforderliche Siebentagefestigkeit erreicht hatte, wurden die Fertigteilträger auf temporäre Auflager aus Stahl abgesenkt, die in beiden Phasen in die erste Widerlagerschicht einbetoniert worden waren. Zusätzlich wurden passende Auflageplatten aus Stahl in die Untersichten der Träger einbetoniert. Nach dem Absenken wurden die Träger im unteren Bereich der unteren Trägerflansche durch eine Querbewehrung verbunden, die mit einer 150 mm dicken Überdeckung aus Ortbeton versehen wurde. Auf den verbauten Trägern wurde eine verlorene Schalung hergestellt und Bewehrung für die 175 mm bis 250 mm dicke, in Ortbetonbauweise hergestellte Fahrbahnplatte der Brücke eingebracht. Die Fahrbahnplatte wurde mit einer überstehenden Stabbewehrung betoniert, die zur Verstärkung mit der auskragenden Bewehrung der Gehwege verbunden wurde.

„Mit Ausnahme einiger kleiner Gerüste an beiden Enden der Brücke wurden die Gehwege aus Umweltgründen ohne bodengestützte Baugerüste hergestellt. Das hieß, dass wir eine alternative Möglichkeit für den Bau und die Auflagerung der auskragenden Plattform finden mussten.

Wir haben uns für von Form-Scaff entwickelte und hergestellte Aufhängekonsolen aus umgekehrten T-Stahlträgern entschieden, an denen die Sicherungsvorrichtungen und die Schalung aufgehängt werden konnten. Die Konsolen, die 2,4 m über den Rand der Fahrbahnplatte hinausragten, waren auf zwei Drehpunktstützen montiert“, erläutert De Sa.

Die horizontalen Konsolenprofile wurden an der Unterseite der Fahrbahnplatte zusätzlich mit DYWIDAG-Stäben fixiert. Nachdem alle 24 T-Träger an der Fahrbahnplatte befestigt waren, wurden sie mit Stahlträgern und -stangen zu einer integrierten Sicherungseinheit verbunden. Es wurden auch Trägerprofile an der Unterseite der Fahrbahnplatte befestigt, um die Econo-Form-Schalungstafeln abzustützen, die beim Betonieren der geneigten Untersicht der Gehwege zum Einsatz kamen.

Jede Gehwegplatte ist auf sechs quer verlaufenden Kragträgern gelagert. Im Beton sind Hohlräume vorgesehen, um Gewicht zu sparen und Platz für künftige Versorgungsrohre zu schaffen. Die Bewehrung der Kragträger wurde mit einer in die obere Fahrbahnplatte einbetonierten hochzugfesten Stabbewehrung von 20 mm Durchmesser und zusätzlich mit einer geneigten, an der Unterseite der Randträger überstehenden Bewehrung aus runden Ausziehstäben von 20 mm Durchmesser verbunden.

Die Schalung wurde zusätzlich von Spannkabeln gehalten, die auf der einen Seite im oberen Bereich der vertikalen Konsolenflächen und an den unteren Stützträgern und auf der Seite der Fahrbahnplatte im oberen Bereich der Konsolenflächen und an den Enden der horizontalen Träger befestigt waren. Die Kabel wurden entspannt, nachdem der Gehwegbeton eine Frühfestigkeit von 60 % des geforderten Wertes von 40 MPa erreicht hatte.

Mischung W50 mit Hochleistungsfließmittel

Nachdem alle Sicherungsvorrichtungen entfernt waren, wurde eine weitere 20 mm dicke Betonschicht auf die Oberflächen der Gehwege aufgebracht, sodass sie deckengleich mit der 40 mm dicken Fertigbetonschicht auf der Fahrbahnplatte der Brücke abschlossen. Die zusätzliche Schicht beinhaltet mehrere Versorgungsschächte und weist ein Gefälle von 1,5 % für die Regenwasserableitung auf. Die Brücke selbst hat zur Entwässerung ein von West nach Ost verlaufendes Gefälle von 1,0 %.

Die M-Träger wurden im Werk von Cape Concrete in Kapstadt als Portalrahmen gemäß der von AECOM bereitgestellten Biege- und Bewehrungspläne gefertigt. Sie weisen einen breiten unteren Flansch, einen schmalen Steg und einen aufgeweiteten oberen Flanschquerschnitt auf.

„Wir haben eine W50-Mischung mit einem Hochleistungsfließmittel in einem fließfähigen Beton mit einem Setzmaß von 100 eingesetzt, der drei Beständigkeitskriterien erfüllte: Sauerstoffdurchlässigkeit, Wasseraufnahmefähigkeit und Chloridleitfähigkeit“, so Johan Nel, Direktor von Cape Concrete. „Das Fließmittel hat den Wasserverbrauch reduziert und die Verarbeitbarkeit verbessert. Außerdem haben wir mit der hochfesten Rezeptur und der Wärmebehandlung innerhalb von 18 Stunden eine Übertragungsfestigkeit von 40 MPa erreicht.

Nach dem Entspannen hatten die Träger eine positive vertikale Überhöhung von 15 bis 20 mm. Nach dem Einbau auf der Brücke und dem Einbringen der Fahrbahnplatte aus Ortbeton wiesen sie aber eine neutrale Überhöhung auf.

Beim Einsatz vorgespannter Litzen wird die Bewehrung überlastet, weshalb wir Gestein mit einer Korngröße von 13 mm in der Mischung verwendet haben. Es ist unerlässlich, dass der Beton durch die Bewehrung fließt und das ganze Bauteil ohne Lufteinschlüsse ausfüllt. Gestein mit geringerer Korngröße erleichtert diesen Prozess.

Wir haben Außen- und Innenrüttler eingesetzt, um die gesamte Luft herauszubringen, wobei die Innenrüttler allerdings nur in den oberen Flanschquerschnitten zum Einsatz kamen.

Ein Pluspunkt bei der Betonierung von M-Trägern besteht darin, dass der untere Flansch konstante Abmessungen aufweist. Wenn größere Öffnungen benötigt werden, passt man einfach die Tiefe des Steges oder des oberen Flanschs an. Das bedeutet, dass man für Träger von M2 bis zu M10 eine verstellbare Form verwenden kann, und an der Refinery Road kamen M3-Träger zum Einsatz.

In diesem Fall waren die Stege etwas höher und die oberen Flansche etwas tiefer. Weil sich aber das Profil nicht veränderte, konnten die Träger wirtschaftlich hergestellt werden. Ingenieure entwerfen oft mit vorhandenen Formen und wenn nur kleine Anpassungen erforderlich sind, spart das Kosten und verkürzt die Vorlaufzeiten“, so Nel abschließend. Der Fahrbahnbelag der Auffahrten wurde auf beiden Seiten der Brücke über eine Länge von etwa 60 m erneuert und die neuen Straßenabschnitte wurden mit neuen Gehwegen eingefasst.

Projektteam

Auftraggeber: Stellenbosch Municipality

Ingenieurbüro: AECOM SA (Pty) Ltd

Generalunternehmer: Martin & East

Betonfertigteilhersteller: Cape Concrete

Sicherungsvorrichtungen: Form-Scaff

Architekten für Denkmalschutz:

Rennie Scurr Adendorff Architects

Berater für Denkmalschutz: CTS Heritage