Hochmoderne Kalkman-Anlage für die ‚Modern Mondrian‘ in Kampen

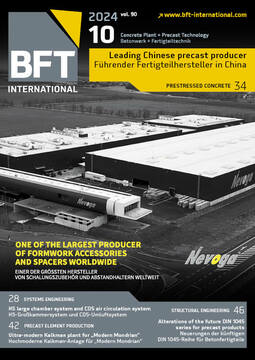

MBI De Steenmeesters feierte mit der Einweihung seiner Produktionshalle, der ‚Modern Mondrian‘, einen außergewöhnlichen Meilenstein. Nach achtmonatiger intensiver Arbeit entstand aus dem ehemaligen Sandhaufen eine beeindruckende Produktionshalle, die mit Stolz den Namen des niederländischen Meisters Mondrian trägt. Die brandneue Halle ist nicht nur auf dem neuesten Stand der Technik, sondern Teil eines der nachhaltigsten Betonwerken in Europa. Die Anlage wurde vom niederländischen Familienunternehmen Kalkman Machinebouw geliefert.

Nachhaltige Zukunft

Durch den Einsatz modernster Technologie gehört das Werk zu den nachhaltigsten Betonwerken in Europa. „Die Anlage ist sehr energieeffizient und völlig gasfrei. Dieses Werk sorgt auch für einen viel geringeren CO2 -Fußabdruck, was auch das hergestellte Produkt noch nachhaltiger macht“, sagt Ton Pasnagel, Direktor für Produktion und Technologie bei MBI.

Das New Mondrian integriert fortschrittliche Technologien, um die Energieeffizienz zu gewährleisten und hat saubere Produktionsprozesse eingeführt. So werden die Produkte in den Klimakammern 24 Stunden am Tag unter perfekten Bedingungen gelagert, ohne dass Gas verwendet wird. Dieser innovative Ansatz, bei dem die freigesetzte Wärme genutzt wird, führt zu einem bemerkenswert energieeffizienten Prozess und zu einem deutlich geringeren Zementverbrauch und Energiebedarf. Die Verwendung von gereinigtem Wasser aus dem Fluss IJssel, eine vollständige LED-Beleuchtung in der Halle und elektrisch betriebene Förderbänder tragen zu einer nachhaltigen Produktionsumgebung bei. Der ganzheitliche Einsatz elektrischer Systeme, sogar für die Staubabsaugung (die ebenfalls in den Unterbeton zurückgeführt wird), schafft ein hybrides System, das nicht nur Energie spart, sondern auch erzeugt und macht MBI De Steenmeesters zu einem Vorreiter in der umweltfreundlichen Betonproduktion.

Einzigartige Produkte

Die modernen Anlagen bieten Raum für die Entwicklung natürlicher Nuancen und großer Formate, mit denen MBI seine Position auf dem Markt für Zierpflaster weiter stärken will. Dazu der kaufmännische Direktor Patrick van den Tillaart: „Mit unseren innovativen Produkten, die durch fortschrittliche Technologie entstehen, trägt MBI täglich zur Verschönerung der Welt bei. Die von MBI entwickelte Inuancia-Technologie ermöglicht es, unsere Produkte in jeder Richtung zu verarbeiten, ohne dass dabei das schöne, nuancierte Muster beeinträchtigt wird. Dadurch können wir Platten herstellen, die nicht nur dichter und stabiler sind, sondern auch die Position von MBI als führende Marke im Pflasterbereich weiter bestätigen.“

Der Lieferant: Kalkman Machinebouw

Kalkman Machinebouw ist Teil der Kalkman Gruppe aus Krimpen an der IJssel in den Niederlanden. Das Familienunternehmen besteht in diesem Jahr bereits seit 100 Jahren. Kalkman Machinebouw beschäftigt sich seit 75 Jahren mit der Entwicklung und Produktion von Maschinen und anderen Anlagen zur Herstellung von Betonprodukten und ist dabei auf Betonplatten in allen Formen und Größen spezialisiert. Mit Kalkman-Maschinen können Platten in einer Größe von bis zu 100 x 100 cm in Dicken von 3 bis 10 cm hergestellt werden. Die mit Kalkman-Maschinen produzierten Platten können sowohl für den öffentlichen Markt als auch für den privaten (Garten-)Markt verwendet werden.

Weiterentwicklung der Betonverdichtung

Die von Kalkman verwendete und entwickelte Methode zur Verdichtung der Platten ist eine weiterentwickelte Form der Hammerverdichtung und lässt sich als gezieltes vertikales hochfrequentes Schlagen beschreiben. Ein großer Vorteil dieser Kalkman-Hammerverdichtung ist, dass in sehr kurzer Zeit eine sehr gute Verdichtung des Betons mit einem relativ niedrigen Zementgehalt erreicht wird. Dieser Vorteil ist besonders groß im Vergleich zu Platten, die hydraulisch gepresst werden. Der CO2-Fußabdruck ist folglich geringer ist als bei Maschinen, bei denen mehr Zement benötigt wird.

In den Kalkman-Maschinen werden die Platten mit der Oberseite (Sichtseite) nach unten in der Form hergestellt. Während der Verdichtung ruht die lose Stahlbodenplatte der Form (die Spiegelplatte oder Matrize) auf dem Amboss, wodurch eine sehr geschlossene Deckschicht entsteht. Diese kann daher relativ schnell nachbearbeitet werden. Ein weiterer Vorteil der umgekehrten Herstellung von Platten mit einer losen Bodenplatte ist, dass kein Umbau für eine andere Plattendicke erforderlich ist. Die Plattendicke wird beim Füllen des Unterbetons bestimmt, indem die Bodenplatte mehr oder weniger in der Form angehoben wird. Die frisch produzierten Platten werden heute direkt umgedreht, so dass die Sichtseite nach oben zeigt. So können diese direkt inspiziert werden, damit eventuell notwendige Anpassungen an der Maschine sofort vorgenommen werden können.

Kalkman- Palettenumlaufsysteme

Kalkman liefert seit über 70 Jahren auch automatisch arbeitende Palettenumlaufsysteme, auf denen die Platten in einem Aushärteraum aushärten können. Für Aushärteräume kann zwischen natürlicher Aushärtung und schnellerer konditionierter Aushärtung gewählt werden. Für Letzteres arbeitet der Hersteller mit Partnern zusammen. Nach dem Aushärten der Platten können sie nachbearbeitet werden, um ein hochwertigeres Produkt zu erhalten. Zu diesen Nachbearbeitungen gehören Strahlen, Bürsten, Beschichten, Waschen, Bedrucken und mehr.

Ein besonderer Auftrag: Die leistungsstarke Anlage für MBI

Mit der an MBI Beton in Kampen gelieferten Anlage können Platten bis zu 100 x 100 cm hergestellt werden, deren Erscheinungsbild einem Gemälde ähnelt – eine bahnbrechende Revolution im Bereich der Zierpflaster.

Die Maschine hat eine Kapazität um zwei Platten von 60x60 cm mit Deckschicht in acht Sekunden zu produzieren. Für 100x100 cm sind es 15 Sekunden. Die Geschwindigkeiten der Maschine und des Palettenumlaufs sind aufeinander abgestimmt. Die Lagerkapazität im Aushärtebereich beträgt 2960 Paletten. Mehr als ausreichend für 24 Stunden Produktion von 60x60 oder 100x100 cm Platten.

Die Nachfrage nach Platten aus dieser Maschine wächst so schnell, dass man früher als erwartet in mehreren Schichten arbeiten musste. „Wir, als Lieferant sehen dies als ein großes Kompliment und Belohnung von einem Markt, in dem die Verbraucher immer anspruchsvoller werden“, sagt Geschäftsführer Wim Kalkman.

CONTACT

Kalkman Machinebouw B.V.

Parallelweg 12

2921 LE Krimpen a/d IJssel/

The Netherlands

+ 31 (0)180 51 46 44

MBI De Steenmeesters

Haatlandhaven 11

8263 AS Kampen/The Netherlands

+31 383 994 200

Technische Informationen

1. Produktionsmaschine Typ Alfa IV-6-1000, bestehend aus:

a. Drehtisch mit 6 Formen; größtes Plattenformat 1000x1000 mm

b. Füllstation für Vorsatzbeton mit Farbmischanlage

c. Station zum Verteilen von Vorsatzbeton in die Formen

d. Füllstation für Unterbeton mit stufenloser Dickenverstellung

e. Verdichtung mit 4 Hämmern

f. Wenden und Abnehmen der frischen Platten

g. Reinigung der Matrizen

2. Palettenumlaufsystem im Aushärtebereich, bestehend aus:

a. Förderer

b. Stapelmechanismus

c. Palettenkran zum Bewegen von Paletten im Aushärtebereich

d. Palettenpuffersystem zur Lagerung leerer Paletten