Neue Wetcast-Fertigungsanlage bei Sebastian Müller speziell zur Herstellung von GaLaBau-Produkten

Die Sebastian Müller AG mit Sitz in Rickenbach in der deutschsprachigen Schweiz im Kanton Luzern hat sich auf die Herstellung von Betonprodukten für den Hoch- und Tiefbau, Straßenbau sowie Landschaftsbau spezialisiert. Darüber hinaus werden auf Anfrage auch Fassaden- und Treppenelemente sowie Stützen produziert.

Für Konzeption und Entwicklung einer neuen Wetcast-Fertigungsanlage entschied sich die Sebastian Müller AG kürzlich für Quadra, den französischen Spezialisten für automatische Maschinen und Anlagen.

Diese flexible Mehrzweckanlage ist für die Herstellung einer Vielzahl von Produkten für den Außenbereich im Landschaftsbau ausgelegt, wie z. B. Bordsteine, Zäune, Gartenplatten und Treppenstufen. Zum Lieferumfang gehören ein automatisches Regalbediengerät, ein Betonbeschickungssystem mit ferngesteuertem Betonkübel und Dosiereinheit, ein Aushärtebereich und fünf Arbeitsstationen, darunter zwei automatische Formenbefüllungsstationen und drei Stationen für Entformung und Formvorbereitung.

Automatische Lösung zur Formenbefüllung

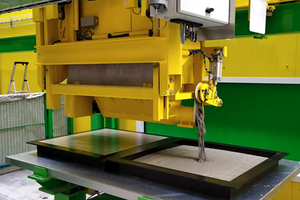

Der Beton gelangt über einen ferngesteuerten Kübel vom Mischer zur Dosiereinheit. Ein Sensor überwacht die automatische Betonzufuhr zum Aufnahmetrichter. Der Betonaustrag erfolgt über einen helmförmigen Auslass, dessen Öffnungs- und Schließeinrichtung über den Dosiertrichter gesteuert wird, der sich auf Wiegezellen darunter befinden. Der Dosiertrichter wird über eine Schnecke entleert. Beim Befüllen einer Form schließt ein wasserdichtes Ventil, sobald das eingestellte Gewicht erreicht ist. Zur vollständigen Befüllung sämtlicher Formen auf den Unterlagsplatten kann der Dosiertrichter in alle drei Richtungen verfahren.

Um Spritzer zu vermeiden, befindet sich der Dosiertrichter so nah wie möglich an der Form und variiert dabei je nach Höhe des zu befüllenden Produkts. Eine spezielle Positionierung mit sicheren Takten und Zugangsplattformen erleichtert die tägliche Reinigung.

Jeder Unterlagsplatte ist eine Produktionsrezeptur zugeordnet, in der die Anzahl der zu befüllenden Formen, die entsprechende Betonmenge und die festgelegte Verlaufsbahn des Dosiertrichters vorgegeben sind. Mit dieser vollautomatischen Lösung wird eine Genauigkeit bei der Formenbefüllung von rund +/-100 g sichergestellt.

Handling der Formen-Unterlagsplatten

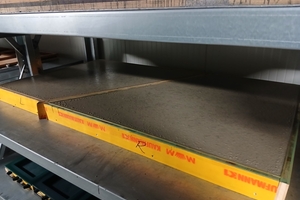

Die befüllten Formen werden von einem automatischen Regalbediengerät entnommen und für 24 Stunden in den Aushärtebereich gebracht. Das schienengeführte Regalbediengerät ist mit zwei Teleskopgabeln ausgestattet, um die Unterlagsplatten in die Regale zu befördern bzw. herauszuholen und sie dann der Fertigungs- bzw. Entformungsstation zuzuführen oder von dort zu entnehmen.

Der von Rotho gelieferte und aufgebaute Aushärtebereich bietet auf zehn Regalen mit jeweils 11 Ebenen Platz für bis zu 110 Formenpaletten mit Maßen von 2.500 x 1.600 mm. Für einheitliche Temperatur und Luftfeuchtigkeit ist der Bereich isoliert und mit einem Belüftungssystem ausgestattet.

Das Regalbediengerät wird über eine Management-Schnittstelle gesteuert, über die die Referenznummer jeder Unterlagsplatte pro Standort sowie Datum und Uhrzeit der Betonbefüllung bereitgestellt werden.

Arbeitsplätze: ergonomisch und komfortabel

Die gesamte Fertigungslinie wurde so gestaltet, dass sie dem Bedienpersonal den Alltag erleichtert und ihm ermöglicht, in einer komfortablen und sicheren Umgebung zu arbeiten, u.a. auf ebenerdigen Arbeitsbühnen, ohne Hindernisse am Boden, mit Sicherheitslichtschranken und ohne manuelle Handhabung von Lasten. So können sie sich nach der Entformung frei um die Unterlagsplatten bewegen und dabei die Formen völlig sicher reinigen und ölen sowie die Bewehrung einlegen, während die mit Sauggreifern ausgestatteten Gelenkarme die entformten Betonprodukte zur Palettierung transportieren.

Die im Juli 2024 in Betrieb genommene Anlage ist vollständig auf die Fertigungsanforderungen des Kunden ausgelegt und bietet hervorragende Produktionsleistung in einer komfortablen und sicheren Arbeitsumgebung.

Die Leistungsfähigkeit von Quadra, eine stimmige und anpassungsfähige Lösung zu konzipieren, die im Voraus geleistete akribische Vorbereitung der Arbeiten beim Kunden vor Ort, die effektive Koordination der am Projekt beteiligten Teams sowie Lieferung der Anlagentechnik, die vollständig montiert und in den Werkstätten getestet wurden, trugen dazu bei, dass die Vorgaben des Kunden erfüllt wurden und eine reibungslose Inbetriebnahme vor Ort stattfinden konnte.

Mit dieser neuen Anlage bestätigt der französische Hersteller erneut seine Position als Partner erster Wahl für Konzeption und Entwicklung von kundenspezifischen Lösungen.

CONTACT

Quadra

40, route de Findrol

74130 Contamine-sur-Arve/France

+33 4 50 03 92 21