Automatisierung, Zuverlässigkeit und Effizienz in der Wetcast-Betonsteinproduktion

Ursprünglich als Betonsteinhersteller gestartet, hat sich die französische Fabemi-Gruppe inzwischen zu einem Big Player in Sachen Wetcast-Produkte entwickelt und produziert in 14 Werken eine Vielzahl von Betonerzeugnissen für den Garten- und Landschaftsbau. Erst kürzlich wurde in eine Wetcast-Anlage des Maschinenbauers Quadra investiert.

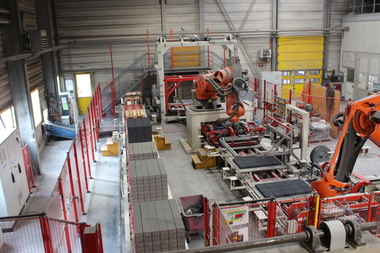

Erst kürzlich ist der im Südosten Frankreichs beheimatete Betonwarenproduzent Fabemi Group (Donzere/Region Auvergne-Rhône-Alpes) eine Partnerschaft mit dem in Contamine-sur-Arve ansässigen Anlagenbauer Quadra eingegangen. Diese gipfelte in einer vollständigen Modernisierung der Produktionslinie in Donzere, die ausschließlich auf die Fertigung von Wetcast-Produkten fokussiert ist, um damit die Produktqualität zu erhöhen und den manuellen Aufwand für die Beschäftigten zu reduzieren.

Fabemi liefert unter den Marken Bradstone und Carré d’Arc eine Vielzahl an Betonerzeugnissen für den Garten- und Landschaftsbau, vor allem Pflastersteine, Betonplatten, Stützwände, Wandabdeckungen und weitere Garten- sowie Stadtmöblierungsprodukte.

Nur vier Produktionsarbeiter erforderlich

Dank dieses neuen Handlingsystems sind nur noch vier Produktionsmitarbeiter erforderlich, die – angefangen beim Einölen über die Betonbefüllung, das Aushärten und Entformen bis hin zur Formenreinigung und Palettierung der Endprodukte – den kompletten Herstellprozess begleiten. Mittels in allen Paletten integrierten RFID-Chips werden die entsprechenden Arbeitsschritte gesteuert und die jeweiligen Produkttypen erkannt. Das Formformat kann in Echtzeit verfolgt werden, zudem passt sich die Produktionslinie mit allen Stationen an die gewünschte Rezeptur an.

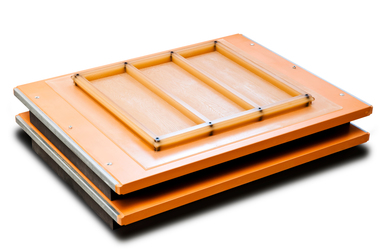

Der erste Schritt beinhaltet das Handling der (noch leeren) Formstapel durch einen automatischen Wagen, der den Formenstapel an die Senkleiter übergibt. Die eigentlichen PUR-Formen sind auf Assyx-Kunststoffpaletten der Abmessung 1.400 × 1.100 mm befestigt.

Die Reinigung der Formen erfolgt von unten mittels Druckluftreinigung beim Umdrehen. Ein 6-Achsen-Roboter sorgt für ein wiederholbares, einheitliches und regelmäßiges Einölen aller Formenseiten. Der entstehende Ölnebel wird über eine mit Abzug und Filterhaube ausgestattete Belüftungskabine abgeführt. Nach dem Einölvorgang wird die Palette an die Füllstation übergeben und automatisch befüllt; ca. 4.000 verschiedene Rezepturen sind möglich. Der Beton wird durch vier Ventile über (ebenfalls vier) kleine, mit Kraftmessdosen verbundene Trichter in den großen Eingangstrichter gefüllt. Dank der Automatisierung wird die genau benötigte Betonmenge in einem Zyklus von 15 Sekunden (bei vier Platten) abgegeben. Im Anschluss passiert die frisch befüllte Form drei Rütteltische, deren Frequenz ebenfalls automatisch auf die Formendaten abgestimmt wird.

Um einen direkten Kontakt zwischen den Betonprodukten und damit Aushärtungsspuren auf den Paletten zu vermeiden, werden mittels eines automatischen Systems Kunststoffkugeln als Abstandhalter eingesetzt.

Für den ebenfalls automatisierten Ausdruck der Produktreferenzen sorgt ein im Lieferumfang enthaltener Tintenstrahldrucker, dessen Druckhöhe sich selbstständig an die jeweilige Form anpasst.

Produktaushärtung und -entformung

Mittels Förderanlage und automatischem Wagen werden die Produkte zur Aushärtung gebracht. Die Position des Wagens, der mit Servo-Getriebemotoren ausgestattet ist, wird permanent laserüberwacht. Automatische Einstellungen und progressive Beschleunigung bzw. Abbremsung sind möglich.

Die eigentliche Aushärtestation wird von zwei Automatikwagen bedient, die das Formenhandling zum Lagerbereich abschließen. Nach dem „First in, First out“-Prinzip werden die Formen so entnommen, dass eine optimierte Aushärtung garantiert ist. Während der eine Wagen die Nassseite des Herstellungsbereiches bedient, operiert der andere Wagen auf der Trockenseite, um die Betonprodukte zur Entformungslinie zu transportieren. Insgesamt kann der Aushärtebereich bis zu 360 Stapel à 15 Paletten aufnehmen, also in Summe maximal 5.400 Paletten. Durch die ebene monolithische Plattenbauweise wird kein gesondertes Fundament benötigt.

Über einen Kontroll-Touchscreen erhält der Bediener alle gewünschten Informationen hinsichtlich Produkttyp und -anzahl, Aushärtezeit und Produktionsdatum.

Ein 6-Achsen-Roboter Kuka KR360 führt – ebenfalls automatisch – die Entformung der Produkte bis zu einem Gewicht von 120 kg durch. Vier unabhängige Greifer folgen zwei Achsen; außerdem ist die Station mit einem verstellbaren Rahmensystem bestückt, das die Form während der Entformung auf der Palette hält. Ein Klemmsystem ermöglicht das Entformen unterschnittener Produkte, um Beschädigungen zu vermeiden.

Die RFID-Identifikation versetzt den Entformungsroboter in die Lage, sämtliche Produktarten verschiedenster Formate und Größen aus der Form zu nehmen.

Eine spezielle Wendevorrichtung dreht die Produkte um 180°, damit die Texturoberfläche auf dem Fördersystem nach erfolgter Entformung an der richtigen Stelle, d. h. oben, positioniert ist. Nachdem die Betonfabrikate über ein Förderband zum Palettierroboter transportiert wurden, kann durch einen Produktionsmitarbeiter die Qualitätskontrolle durchgeführt werden, ohne dabei den Automatik-Zyklus zu stören.

Arbeitsschritt Palettierung

Ein mit Laser und Sensoren ausgestattetes Messsystem erfasst die Produktlänge, -breite und -höhe sowie die Position des Schwerpunktes und übermittelt diese Daten an den Palettierroboter.

Dieser 6-Achsen-Roboter vom Typ KR360 ist mit zwei Sauggreifern ausgestattet. Deren Ausrichtung, der Grifftyp und die Produktplatzierung auf der Palette werden durch die übersandten Daten gesteuert. Ein Förderer transportiert die Palette anschließend zur Verpackungslinie, wo die Betonprodukte vertikal zur horizontalen Umreifung geschoben werden.

Bei der Produktionsverwaltung spielt das Messsystem eine tragende Rolle, damit auf alle benötigten Informationen Zugriff besteht, die Produktionsdaten in Echtzeit verfügbar sind und die täglichen Aktivitätsberichte direkt ausgedruckt werden können.

Fazit: Produktivität, Flexibilität, Vielseitigkeit

Die beschriebene Automatisierung des Fabemi-Werkes hat neben einer Leistungssteigerung auch eine Verbesserung der Arbeitsbedingungen, beispielsweise durch erhebliche Verringerung des Umgangs mit schweren Lasten, zur Folge. Anstatt zuvor 18 Produktionsmitarbeiter werden jetzt nur noch vier Bediener für die Überwachung der gesamten Produktionslinie benötigt, wobei manuelle Eingriffe entfallen. Einhergehend mit der Erhöhung der Produktionskapazität – beispielsweise durch das vollautomatische Befüllen der Formen – in Verbindung mit den anderen Arbeitsschritten konnte auch die gleichbleibend hohe Produktqualität nochmals deutlich gesteigert werden.

Die Wettbewerbsfähigkeit des Unternehmens wurde somit insgesamt gestärkt und neue Märkte erschlossen.

CONTACT

Quadra

40, route de Findrol

74130 Contamine-sur-Arve/France

+33 45003-9221