Automatisierte Herstellung modularer

Carbonbeton-Rippendecken

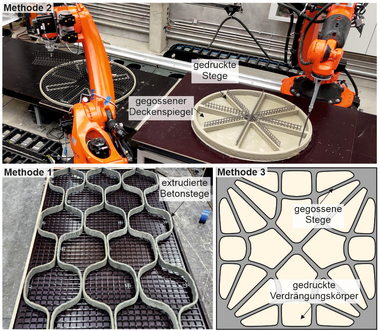

Rippendecken bieten einen vielversprechenden Ansatz zur erheblichen Materialeinsparung gegenüber konventionellen Stahlbetonflachdecken. In diesem Beitrag wird ein Fließfertigungsprozess vorgestellt, der die additive Fertigung von Beton und die automatisierte Integration von Bewehrung nutzt, um materialoptimierte Deckenmodule herzustellen. Die Struktur der Module wird hierbei für verschiedene Lastfälle optimiert. Die Anwendung digitaler Fertigungsverfahren erlaubt eine schalungsfreie Ablage des Betons und ermöglicht eine große Flexibilität in der Formgebung.

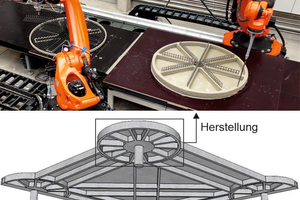

Die einzelnen Deckenmodule bestehen aus dünnen gegossenen Deckenspiegeln, auf die bidirektional ausgerichtete Rippen entlang der Hauptspannungstrajektorien gedruckt werden. Der Herstellprozess

besteht aus mehreren robotergestützten Schritten, die eine hohe Schnelligkeit und Zuverlässigkeit der Ausführung ermöglichen.

Zunächst legt ein Roboter Carbonbewehrung in eine 3D-gedruckte Betonkontur ein, die als verlorene Schalung des Deckenspiegels dient. Neben der flächigen Biegebewehrung kommt auch eine T-förmige Carbon-Querkraftbewehrung zum Anschluss der Betonrippen zum Einsatz. Nach der Betonage des Deckenspiegels werden die Rippen entlang der aus dem Deckenspiegel herausragenden Querkraftbewehrung extrudiert. Durch die Assemblierung der additiv gefertigten Module mithilfe externer Spannglieder entsteht ein modulares Deckensystem. Die Module werden dabei trocken zusammengefügt, was einen zerstörungsfreien Rückbau und die Wiederverwendung der Decken-struktur ermöglicht.