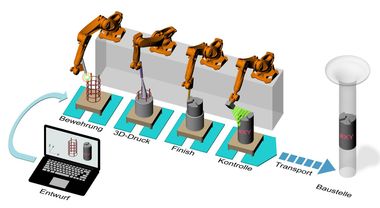

Multimodale digitale Fertigung für materialoptimierte Bauteile aus Beton

Beton ist der weltweit am häufigsten verwendete Baustoff. Deckenplatten in Gebäuden machen etwa 60 % des verbauten Betonvolumens aus. Aktuelle Flachdeckenkonstruktionen sind mit Dicken von 20-30 cm sehr ressourcenintensiv und nicht CO2-optimiert, während Rippen- und Unterzugdecken aufgrund hoher Arbeits- und Schalungskosten mit konventionellen Herstellmethoden heute nicht mehr wirtschaftlich gebaut werden können. In diesem Spannungsfeld bewegt sich der vorliegende Beitrag und beleuchtet, wie automatisierte Fertigungsprozesse die Produktion materialsparender Leichtbaudecken mit optimiertem CO2-Fußabdruck ermöglichen. Hierzu werden drei innovative multimodale Fertigungsverfahren zur Deckenproduktion vorgestellt:

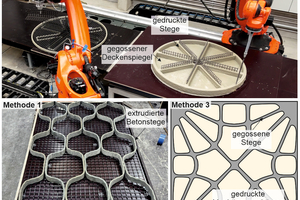

Methode (1) ermöglicht die Herstellung von dünnwandigen Sandwichdecken mit einem innerlich aufgelösten Wabenkern. Hierzu werden Carbonbetonhalbzeuge mithilfe eines stationären Extruders erzeugt, in Halbwaben umgeformt, robotisch in einer Schalung platziert und um eine obere und untere Deckelplatte ergänzt. Die Kraftübertragung zwischen Deckelplatten und Wabenstegen wird durch eine Kombination aus Anschlussbewehrung und Profilierung der Halbzeuge erreicht.

Der multimodale Fertigungsprozess der Methode (2) kombiniert den robotischen Gussprozess eines dünnen Deckenspiegels mit der additiven Fertigung (3D-Betondruck) bewehrter Carbonbetonstege, die dem Hauptmomentenverlauf angepasst ausgebildet werden. Verschiedene Deckenmodule werden über vorgespannte Trockenfugen verbunden.

Methode (3) behandelt die robotische Bewehrungsinstallation und additive Fertigung von leichten Verdrängungskörpern aus mineralischem Schaum in gering beanspruchten Bereichen der Decke. Durch einen Gussprozess entsteht die innerlich strukturoptimierte Deckenplatte.

Diese innovativen Bauweisen reduzieren das Eigengewicht der Decken, sparen Materialien und senken den CO2-Ausstoß, was die Nachhaltigkeit im Bauwesen verbessert.