Neubau einer Anlage für die Herstellung von Lärmschutzwänden, Fassadenelementen und Sonderteilen

Im Jahr 2009 wurde bei der Firma PBM in Malataverne, Frankreich, die erste Umlaufanlage für die Herstellung von Lärmschutzwänden und Sonderteilen eingeweiht. Mit dem neuen Werk wurde eine Anlage zur Herstellung von flächigen Sonderprodukten in Betrieb genommen, die eine wirtschaftliche Produktion ermöglicht. Gleichzeitig können in der Multifunktionsanlage aber auch sehr hochwertige und aufwändige Sonderprodukte realisiert werden.

Die Gruppe PBM ist mit 10 Produktionsstandorten und 500 Mitarbeitern der größte Betonfertigteilhersteller für Treppen in Europa. Zusätzlich werden auch Produkte für den Hochbau (Sonderfertigteile) sowie für den Bereich Straßenbau (Lärmschutzwände, Stützwände) und Betonwaren hergestellt. An zwei Standorten hat sich PBM auf die Produktion von Lärmschutzwänden spezialisiert. Für das 1978 gegründete Unternehmen steht Innovation im Mittelpunkt seiner Wachstumsstrategie.

Der Standort Malataverne sollte vor einigen Jahren eigentlich geschlossen werden, da die Produktion nicht mehr wirtschaftlich war.

2006, ein Jahr nachdem die neuen Geschäftsführer Herr Guillaume Bermond und Herr Jean-François Turelier die Leitung von PBM übernommen hatten, entschied man aber, in den Standort und die Fertigung von Lärmschutzwänden zu investieren.

Herr Jacques Alphand, technischer Leiter und verantwortlich für die Forschung und Entwicklung, war zuständig für die Konzeption der Fertigungsprozesse im neuen Werk: „Wir haben eine Anlage gesucht, die uns die Möglichkeit gibt, wirtschaftlich eine sehr gute Qualität zu produzieren, aber gleichzeitig auch die Flexibilität, neue Produkte herzustellen, damit wir für die immer wachsenden Anforderungen vorbereitet sind“.

Kern der Anlage ist die Herstellung von Lärmschutzwänden. Die Gruppe PBM beliefert bereits ein Drittel des französischen Marktes und möchte kurzfristig ihren Anteil auf 50 % erhöhen. Mit der neuen Anlage wäre PBM nun in der Lage, den gesamten französischen Bedarf an Schallschutzwänden mit Holzbeton abzudecken. Die Lärmschutzwände sind so aufgebaut, dass sie den Lärm entweder absorbieren oder reflektieren.

Reflektierende Lärmschutzwände werden mit „klassischem Beton“, also mit einer Rohdichte über 1.500 kg/m³ hergestellt. Die Mischanlage wurde entsprechend mit zwei Zementqualitäten (Grau und Weiß) sowie mit einer Dosieranlage für Farbpigmente ausgestattet. „Wir können je nach gewünschtem Effekt hochwertige Oberflächen mit Farbbeton, gestrahlt, mit Matrize oder gewaschen liefern“, erklärt Bernard Michel, zuständig für die Produktion in Südfrankreich.

Absorbierende Wände werden mit Hilfe von Holzbeton erzeugt. Dafür wird zuerst eine Schicht Beton mit einer Rohdichte von 800 bis 1.000 kg/m³ eingebracht. Anschließend wird eine konventionelle Betonschicht eingebracht, die die statischen Anforderungen übernimmt. Die Elemente können bis zu einer Größe von ca. 3 m x 7 m und einem Gesamtgewicht von zwölf Tonnen hergestellt werden.

„Wir haben uns sehr intensiv mit dem Prozess auseinandergesetzt und in ganz Europa verschiedene Anlagen und Konzepte von diversen Herstellern begutachtet“, erklärt Jacques Alphand. „Letztendlich haben wir uns für die Firma Vollert entschieden. Die Betonvorbereitung und -ausbringung wurde bei der Firma Rocchio beauftragt“.

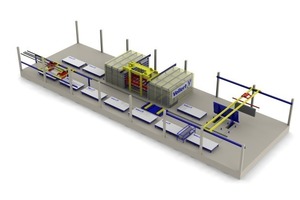

Palettenumlaufanlage

Die von Vollert gelieferte Palettenumlaufanlage kann Massivwände und Sonderfertigteile bis zu einer Gesamtdicke von 400 mm produzieren. In der ersten Baustufe ist die Härtekammer für eine Kapazität von insgesamt 40 Paletten ausgelegt. In der zweiten Stufe könnte die Anlagenkapazität auf insgesamt 80 Paletten verdoppelt werden.

Mit der ersten Baustufe im Jahre 2008 wurden die folgenden Komponenten geliefert und installiert:

» Mischanlage mit 2 Planetenmischern

» 2 Kübelbahnen als Verbindung für die drei unterschiedlichen Produktionshallen

» Palettentransport mittels Zentralschiebebühne mit zwei mitfahrenden Querhubwagen, sowie über Reibräder und Rollenböcke

» 1 Betonverteiler mit Flachschieber

» 1 Betonverteiler mit Bandaustragsystem

» Betonverdichtung mittels Rüttelstation

» Vollautomatisches Regalbediengerät zur wahlfreien Ein- und Auslagerung der Paletten in die Härtekammerfächer

» Härtekammer für eine optimale Aushärtung der Betonfertigteile

» Kipptisch für materialschonendes Abheben der Massivwände

» Schalungspaletten ohne feste Randschalung, jedoch mit Befestigungssystem für die Sonderformen

Mischanlage

Die Mischanlage ist mit zwei Planetenmischern und einer Kapazität von je 2250 l Wasser (1500 l Beton) sowie jeweils zwei Ausgängen geliefert worden. Drei Zementsilos, á 60 Tonnen, sind für den weißen und grauen Zement sowie für die Zusatzstoffe (Kalksteinmehl) vorgesehen worden. Eine Farbstoffdosierungsanlage vom Hersteller Chryso vervollständigt die Mischanlage.

Diese Installation der Mischanlage war für PBM ein großer Schritt, weil alle drei Hauptbetontypen nun in einer Anlage gemischt werden können: grauer sowie weißer Beton, Farbbetone und Holzbeton (für die Lärmschutzwände).

Für die Lagerung der Zuschlagstoffe wurden sieben Silos vorgesehen; allein für den Holzbeton ist eine Kapazität von 120 m³ eingeplant worden.

Betonkübelbahn

Zwei Betonkübelbahnen können die drei Produktionshallen beliefern. Ein Kübel ist als Drehkübel ausgeführt worden, der zweite mit Segmentverschluss beliefert mit Leichtbeton.

Betonverteiler

Wie bei den Betonkübelbahnen werden für die verschiedenen Betonarten unterschiedliche Austragstechnologien eingesetzt.

Bei den Lärmschutzwänden wird zunächst der Holzbeton eingebracht. Dieser Beton hat eine sehr steife Konsistenz und kann mit konventionellen Schieber- oder Schneckenbetonverteilern nur bedingt ausgetragen werden. Die Firma PBM hat sich deshalb für einen Betonverteiler mit Bandaustrag entschieden.

Beim konventionellen Betonaustrag fiel die Entscheidung auf einen Betonverteiler mit Dosierung über Schieber. „Diese Technologie ist gegenüber dem Schneckenbetonverteiler bevorzugt worden, um die höheren Wartungskosten der Schnecken zu umgehen“, erklärt Regis Delecour, verantwortlich für die Wartung der Anlage. „Vor allem beim Einsatz von gebrochenen Zuschlagstoffen in der Betonrezeptur ist die Schiebertechnologie verschleißärmer und deutlich wirtschaftlicher“.

Verdichten des Betons

Holzbeton kann nur bedingt mit konventioneller Rütteltechnik verdichtet werden. Deshalb wird (Abb. 4) der Beton mit Hilfe einer Spezialmaschine von oben verdichtet. Nach Einbringen der Bewehrung wird die zweite Betonschicht mit Hilfe von sechs Asynchron-HF-Rüttlern verdichtet.

Zentralschiebebühne

Die Zentralschiebebühne verteilt die Paletten auf die verschiedenen Arbeitsplätze und bringt sie gegebenenfalls auch zum nächsten Arbeitsschritt. Flexible Verweilzeiten an den unterschiedlichen Arbeitsplätzen spielen bei diesem Transportsystem keine Rolle, da die Paletten sich gegenseitig überholen können.

In einem konventionellen Umlaufsystem fahren die Paletten im „Kreis“ und können dadurch nur bedingt schneller oder langsamer als die anderen Paletten gefahren werden. Die Taktzeit des Palettenumlaufs richtet sich dadurch mehr oder weniger nach dem langsamsten Arbeitsvorgang. Bei konstantem Produktionsschwierigkeitsgrad und Arbeitsinhalt ist diese Lösung normalerweise schneller und wirtschaftlicher.

„In unserem Fall“, erklärt Jacques Alphand, „sind jedoch die einzelnen Produkte sehr unterschiedlich und benötigen eigene Arbeitsabläufe.“ Der Nachteil eines Schiebebühnensystems ist die Zeit, die benötigt wird, um die Paletten von einer Station auf die andere zu transportieren. Dieser Arbeitsvorgang könnte automatisch ausgeführt werden, man benötigt jedoch einen abgeschlossenen Bereich. Diese Lösung wäre nicht befriedigend gewesen, da durch eine Trennung der Halle die Arbeitsabläufe komplizierter geworden wären. „Wir haben das Konzept mit Vollert Anlagenbau und CERIB (französisches Institut für die Forschung in der Betonindustrie) solange optimiert, bis wir eine sichere und wirtschaftliche Lösung erarbeitet haben“, erklärt weiter Jacques Alphand. Die Schiebebühne wurde mit einem Laser-Scanner-System ausgerüstet, dadurch wird eine automatische Bewegung im nicht abgesicherten Bereich ermöglicht. Hier konnte die Firma Vollert auf ihre jahrzehntelange Erfahrung im Bereich Intralogistik zurückgreifen. „Wir liefern auch Lösungen für andere Industriezweige, wie die Aluminiumindustrie oder für die Logistik schwerer Lasten, und können deshalb im Haus auf ein großes Wissensspektrum zurückgreifen“, erklärt Jürgen Hesselbarth, der zuständige Projektleiter bei Vollert. „Ferner haben wir inzwischen 17 Anlagen in Frankreich realisiert, die meistens in enger Zusammenarbeit mit der CERIB geplant und erfolgreich ausgeführt wurden. Diese enge Zusammenarbeit ist natürlich hilfreich, um sichere und wirtschaftliche Konzepte gemeinsam zu erstellen.“

Schalungspaletten und Schalungen

„Die Schalungspaletten sind so konzipiert worden, dass einzelne Schalungsformen auf deren Oberfläche befestigt werden können. Wir arbeiten mit unterschiedlichen Formen, die jeweils unterschiedliche Oberflächen für die Lärmschutzwände haben“, erklärt Herr Philippe Vittet, Werksleiter. Auftragsbezogen müssen wir in der Lage sein, diese Formen zu wechseln.

Die Paletten können auch für die Herstellung von konventionellen Betonelementen benutzt werden. Es ist möglich, Schalungen mit eingebauten Magneten statt mit fertigen Schalungsformen zu verwenden und dadurch einzelne Sonderteile zu produzieren. Die Möglichkeiten der Anlage sind dadurch nur auf die maximale Schalungspalettengröße und die Nutzlast der Anlage begrenzt.

Regalbediengerät und Härtekammer

Die Härtekammer besteht aus einem Regalsystem, in welches die Paletten ähnlich einem Schrank mit Schubladen vom Regalbediengerät hineingeschoben oder herausgezogen werden. Dadurch kann der Produktionsleiter im Steuerungssystem die Reihenfolge der Auslagerung beliebig wählen. Die Produktion und nicht die Vorgabe für die Lagerung entscheidet, in welcher Reihenfolge produziert werden kann.

„Der Teufel steckt im Detail, und es sind oft die kleinen Details, welche die wichtigsten Qualitätsmerkmale einer Maschine auszeichnen“, erklärt Jürgen Hesselbarth. „Bei unserem Regalbediengerät sind wir besonders stolz auf diesen Unterschied. Hier haben wir alles getan, um die Lebensdauer und die Sicherheit zu erhöhen und gleichzeitig die Wartungskosten sinnvoll und dauerhaft zu reduzieren“.

Als Beispiel sei das Regalbediengerät (RBG) erwähnt:Im Unterschied zu Hallen- oder Mobilkranen bewegt sich das RBG in einem definierten sicherheitstechnisch abgesperrten Bereich im Automatikbetrieb. Für RBG müssen spezielle Sicherheitsanforderungen eingehalten werden, die in der DIN EN 528 vom Februar 2009 beschrieben sind.

Hallen- oder Mobilkrane haben meistens eine Ein-Seil-Hubvorrichtung, die entsprechend der zulässigen Maximallast dimensioniert ist. Das Transportieren der Last wird permanent vom Bediener überwacht. Sollte es trotzdem zu einer Kollision zwischen der Last und einem Hindernis kommen, sind Last und Seilstrang beweglich und es kommt nicht zwangsläufig zu einer sofortigen extremen Seilüberlastung.

Bei automatisch arbeitenden RBG mit geführten Traversen, Vier-Seil-Hubvorrichtung und relativ hohen Hubgeschwindigkeiten wird bei einer Kollision der in den Seilen hängenden Traverse inklusive Nutzlast mit einem Hindernis mindestens eines der vier Seile sofort extrem überlastet. Diese Vorrichtung muss den noch auftretenden Hubweg kompensieren können, der in der Zeit entsteht, bis der Antriebsmotor nach dem elektronischen Abschalten des Hubantriebes zum Stillstand gekommen ist.

Vollert Anlagenbau verwendet dafür als einziger Hersteller auf diesem Gebiet eine spezielle Federseileinhängung, die der maximalen Hublast angepasst wird. Bei dieser selbst entwickelten Lösung werden im Fall einer Überlast Pufferfedern, die sich im Normallastfall nicht bewegen, zusammengedrückt. Bereits nach wenigen Millimetern Federweg schaltet ein Endschalter den Hubantrieb ab. Der restliche noch vorhandene Federweg sorgt dafür, dass die Belastung des Seiles bei schwächer werdender Motorleistung kontinuierlich erhöht wird und die Stranglast am Seil den mit dem Sicherheitsfaktor gegen Bruch berechneten maximal zulässigen Wert nicht erreicht. Das rettet dem Seil und damit der Traverse mit Schalungspalette und Betonfertigteil in vielen Fällen „das Leben“.

Überlastsicherungen, wie z. B. Lastmessbolzen, die den Nachlaufweg der Hubvorrichtung nicht ausgleichen können, können eine das Seil zerstörende Überlastung bei einer Kollision während der normalen Hubgeschwindigkeit kaum verhindern.

Um die Lebensdauer der Seile zusätzlich zu erhöhen, entwickelt Vollert spezielle Hubvorrichtungen mit optimierten Trommel- und Seildurchmessern, ferner werden nur im Sonderfall die Seile mehrfach eingeschert. Die Lebensdauer wird berechnet und die Wechselfristen werden nicht pauschal, z.B. jedes Jahr, sondern anhand der realen Betriebsdauern ermittelt, was die Einsatzdauer der Seile um ein Vielfaches erhöht. Die Wartungskosten werden dadurch deutlich gesenkt.

Resümee

Lärmschutzwände und Sonderbetonelemente haben ihre eigenen Arbeitsabläufe und benötigen eine maßgeschneiderte Lösung. Die Anforderung der Firma PBM, in eine Technologie zu investieren, die gleichzeitig wirtschaftlich und rationell produzieren kann und die benötigte Flexibilität für Sonderprodukte und neue Entwicklungen gibt, hat sich als die richtige bestätigt. Mit dieser Anlage kann PBM mit einer kurzen Reaktionszeit auf die Wünsche der Kunden reagieren und neue Nischenprodukte mit einer hochwertigen Qualität anbieten.

Die Zusammenarbeit aller Projektbeteiligten war erfolgreich und hat eine einwandfreie Planung und Realisierung der Anlage ermöglicht. Die Anlage ermöglicht es heute der PBM-Gruppe, ihre Position als führendes Unternehmen in Frankreich und Europa auszubauen.