Innovative Fertigteilträger aus Faser- und Hochleistungsbetonen

Im Beitrag wird über die Verwendung von Stahlfaserbeton in Kombination mit Vorspannbewehrung im sofortigen Verbund bei Bindern und Balken berichtet. Es zeigt sich, dass ein technisch sehr hochwertiges, innovatives und wirtschaftliches Bauprodukt entsteht. Auf Basis dieser Erkenntnisse und der Tragmodelle wird die Anwendung an vorgespannten TT-Platten und UHPC-Trägern aufgezeigt. Abschließend werden Untersuchungen zu innovativen Hybridträgern mit UHPC-Stäben, die auf sehr einfache Weise den baupraktischen Einsatz von UHPC erlauben, und Hybridträger mit Lochblechbewehrung vorgestellt, welche Trägersysteme mit sehr großen Stegöffnungen ermöglichen.

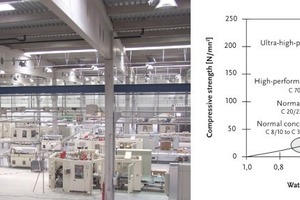

Aufgrund der stationären Fertigungsprozesse bietet die Fertigteilbauweise optimale Möglichkeiten zur Anwendung von modernen Hochleistungsbetonen, bei denen in den letzten Jahren beachtliche Entwicklungen stattgefunden haben (Abb. 1). Stellvertretend seien hier nur selbstverdichtende Betone (SCC), hochfeste (HPC) und ultrahochfeste Betone (UHPC) genannt. Neuerdings wird oftmals auch für einen Beton mit speziell auf den Anwendungs- und Nutzungszweck abgestimmten Eigenschaften der Begriff „Performance Based Concrete“ verwendet. Daraus resultiert ein mannigfaltiges Spektrum für Optimierungsmöglichkeiten. In diesem Zusammenhang spielt auch der Einsatz von Fasern in Form von Stahlfasern oder auch Kunststoff- und Glasfasern, eine große Rolle. Durch deren Verwendung kann insbesondere im Rahmen von konstruktiven Fertigteilen aus der Kombination mit der Vorspannbewehrung im sofortigen Verbund ein technisch sehr hochwertiges, innovatives und wirtschaftliches Bauprodukt erzielt werden. Am iBMB der TU Braunschweig sind zahlreiche experimentelle und theoretische Untersuchungen im Zusammenhang mit dem Einsatz von Faser- und Hochleistungsbetonen an Fertigteilträgern durchgeführt worden. Dieser Beitrag gibt hierzu einen Überblick.

Vorgespannte Stahlfaserbetonträger

Bei der Produktion von Spannbetonträgern erfordert der Einbau der Betonstahlbewehrung einen erheblichen Anteil am Arbeits- und Kostenaufwand. Abb. 2 verdeutlicht, dass bei Industriebauten aus Stahlbetonfertigteilen, unabhängig von den mengenspezifischen und terminlichen Randbedingungen des Bauvorhabens, die Aufwendungen für die Fertigungs- und die Bewehrungsarbeiten jeweils etwa 30% betragen. Beide maßgeblichen Faktoren, d.h., die Materialkosten der Bewehrung und die Arbeitskosten für deren Einbau, bilden die Ansatzpunkte für Optimierungsmöglichkeiten bei vorgespannten Fertigteilträgern.

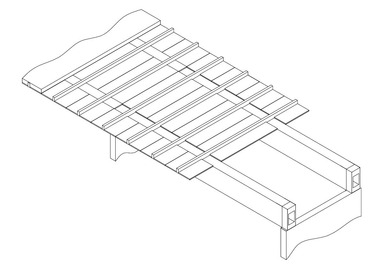

Als alternative Bewehrungsmöglichkeit, und damit als Ersatz für die konventionelle Betonstahlbewehrung, bietet sich der Einsatz von Stahlfasern an. Dieses Prinzip baut auf den von Rosenbusch durchgeführten Bauteilversuchen zur Schubtragfähigkeit von Stahlfaserbetonbalken [2] und dem dort entwickelten mathematischen Traglastmodell zur Bestimmung der Schubtragfähigkeit von Stahlfaserbeton auf. Aus ausführungs- und herstellungstechnischen Gründen ist es zweckmäßig, dass der Ersatz der konventionellen Betonstahlbewehrung durch Stahlfasern sowohl für die Bügel- als auch auf die Längsbewehrung angestrebt wird. Oftmals sind bei vorgespannten Fertigteilträgern, die bei Industriebauten als Dachbinder eingesetzt werden, diese Bewehrungsformen aufgrund der Nachweise für die Mindest- und Robustheitsbewehrung sowie der Oberflächenbewehrung erforderlich, oder sie werden aus konstruktiven Überlegungen, z. B. Randeinfassungen, notwendig. In Abb. 3 sind die Konstruktionsprinzipien der vorgespannten Fertigteilträger qualitativ vergleichend gegenübergestellt. Beim vorgespannten Stahlfaserbetonträger handelt es sich um einen so genannten „kombibewehrten“ Träger, der die Lastabtragung über eine Kombination aus Vorspannwirkung und Stahlfaserwirkung sicherstellt.

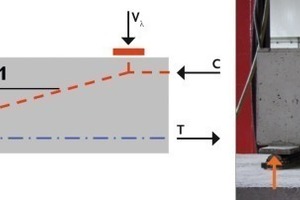

Durch die Vorspannung im sofortigen Verbund werden am Trägerende Längsdruckkräfte in das Bauteil eingetragen, welche die Zugspannungen aus den äußeren Einwirkungen überdrücken. Dabei wird die Vorspannung im Hinblick auf die einwirkenden Beanspruchungszustände so dimensioniert, dass eine Längsbewehrung aus Betonstahl für die Sicherstellung der Biegetragfähigkeit im Grenzzustand der Tragfähigkeit nicht notwendig ist. Des Weiteren resultiert aus den Vorspannkräften eine Sprengwerkwirkung, wie sie in Abb. 4 qualitativ an einem Strebenmodell und an einem Rissbild im Versuch dargestellt ist, und welche die Querkrafttragfähigkeit des vorgespannten Stahlfaserbetonträgers positiv beeinflusst.

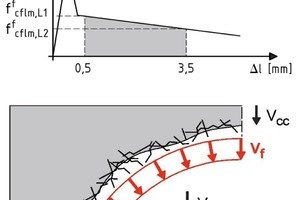

Eine weitere Steigerung der Querkrafttragfähigkeit wird durch die Faserwirkung der zugegebenen Stahlfasern erzielt. Kennzeichnend für den Stahlfaserbeton ist, dass der Beton nach Überschreiten der Betonzugfestigkeit – im Gegensatz zum unbewehrten Beton – noch eine nennenswerte Nachrisszugfestigkeit aufweist (Abb. 5 oben), deren Größe z. B. nach [3] in einem 4-Punkt Biegeversuch bestimmt und nach einer statistischen Auswertung in Leistungsklassen angegeben wird. Eine Durchbiegung von 0,5 mm steht dabei stellvertretend für den Grenzzustand der Gebrauchstauglichkeit und eine Durchbiegung von 3,5 mm für den Grenzzustand der Tragfähigkeit. Die Schubtragfähigkeit des vorgespannten Stahlfaserbetonträgers setzt sich dann aus dem Traganteil der Betondruckzone Vcc, der Rissverzahnung Vcr und der Dübelwirkung der Bewehrung Vd sowie dem Faseranteil Vf zusammen, wie qualitativ in Abb. 5 unten, dargestellt. Im Hinblick auf die Größe des Faseranteils Vf ist nicht alleine die mengenmäßige Dimensionierung wichtig. Vielmehr ist der Stahlfasertyp und Stahlfasergehalt im Hinblick auf die Produktion so zu dimensionieren, dass - neben der erforderlichen Leistungsfähigkeit - eine einwandfreie Herstellung und Verarbeitung der Betonmischung im Fertigteilwerk ermöglicht wird. Daneben muss durch die Mischung und Verarbeitung auch eine gleichmäßige Verteilung und Orientierung der Stahlfasern im Bauteil gewährleistet sein, um eine zuverlässige Anwendung der Bemessungsverfahren mit den ihnen zugrundeliegenden Annahmen sicherzustellen.

In [4] wurde das Trag- und Verformungsverhalten von vorgespannten Stahlfaserbetonträgern ohne konventionelle Betonstahlbewehrung im Gebrauchszustand und im Grenzzustand der Tragfähigkeit detailliert experimentell untersucht. Grundsätzlich ist das Tragverhalten dieser Träger dadurch gekennzeichnet, dass durch die Vorspannung und den Einsatz des Stahlfaserbetons im Gebrauchszustand eine sehr feine Rissverteilung und sehr geringe Rissbreiten auftreten und damit das Verformungsverhalten nur wenig vom ungerissenen Zustand I abweicht. Bei weiterer Laststeigerung öffnen sich die Risse langsam und die Träger zeigen nach Überschreiten der Fließgrenze der Spannbewehrung ein duktiles Trag- und Verformungsverhalten. Der Grenzzustand der Tragfähigkeit kündigt sich durch breite Risse und große Durchbiegungen an, so dass die vorgespannten Stahlfaserbetonträger über eine ausreichende Robustheit verfügen (Abb. 6).

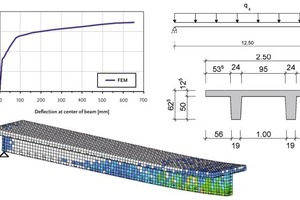

Die Versuchsergebnisse dienten neben der Abklärung der grundlegenden mechanischen Tragmodelle auch als Datenbasis und Kalibrierungsgrundlage für eine weitergehende numerische Untersuchung von Bauteilparametern mit Hilfe der Finite-Elemente-Methode, wie z. B. Querschnittsform, Vorspanngrad, Faserleistungsklassen, Aussparungs- und Lastanordnung sowie Auflagerausbildung. Beispielhaft sind in Abb. 6 der Vergleich der Last-Durchbiegungskurven und der experimentell und numerisch ermittelten Rissbilder dargestellt. In beiden Fällen kann eine gute Übereinstimmung festgestellt werden.

Insgesamt zeigen die Untersuchungen, dass durch eine Kombination von Vorspannung und Stahlfasern ein Ersatz der Betonstahlbewehrung möglich ist, und dass die vorgespannten Stahlfaserbetonträger im Vergleich zu konventionellen Spannbetonträgern sowohl im Gebrauchs-verhalten als auch im Grenzzustand der Tragfähigkeit technisch gleichwertig sind. Durch die hervorragenden Eigenschaften im Gebrauchszustand weisen derartige Träger außerdem eine hohe Dauerhaftigkeit auf.

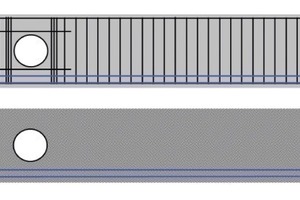

Im Hinblick auf die praktische Anwendung und die Anforderungen der Technischen Gebäudeausrüstung (TGA) können Aussparungsdurchmesser von bis zu 40 % der Bauteilhöhe realisiert werden. Weitergehende Aussparungskonfigurationen erfordern den Einbau von entsprechenden Betonstahlzulagen. Eine ausreichende Feuerwiderstandsdauer von F90 kann – falls nicht durch den verwendeten Beton direkt zu erbringen – durch die Zugabe von PP-Fasern sichergestellt werden.

Da diese Bauweise bauaufsichtlich nicht geregelt ist, und auch nicht in den Geltungsbereich der zukünftigen „DAfStb-Richtlinie Stahlfaserbeton“ [3] fällt, sind für eine baupraktische Anwendung entweder Zustimmungen im Einzelfall oder eine Allgemeine bauaufsichtliche Zulassung (AbZ) erforderlich ([6 - 9]).

Die vorgespannten Fertigteilträger mit alternativer Stahlfaserbewehrung bieten aufgrund der Einsparung des Betonstahls und der aufwendigen Bewehrungsarbeiten nennenswerte Wettbewerbsvorteile gegenüber konventionellen Fertigteilträgern und wurden bereits in verschiedenen Bauvorhaben sehr erfolgreich eingesetzt. Auf Basis dieser sehr guten Erfahrungen lässt sich das Anwendungsspektrum beispielsweise im Hinblick auf andere Querschnittsformen, größere Trägerlängen, weitergehende Aussparungskonfigurationen, andere Trägertypen (z. B. TT-Platten) oder die Verwendung von Hochleistungsbetonen erweitern.

Vorgespannte TT-Platten

Bei größeren Stützweiten im Industrie- und Hallenbau hat sich die Doppelsteg-, auch TT- oder PI- Platte genannt, durchgesetzt, die bei minimiertem Gewicht eine hohe Biegesteifigkeit aufweist. Unterschieden wird einerseits zwischen TT-Platten mit Aufbeton und TT-Platten ohne Aufbeton sowie zwischen TT-Platten mit schlaffer Bewehrung oder mit Spannbewehrung. Eingesetzt werden TT-Platten entweder als Dachdecke oder als Geschossdecke. Bei Ersterem ist die Belastung - trotz der oft großen erforderlichen Spannweiten - relativ gering und weitgehend gleichmäßig verteilt. Bei Geschossdecken sind die Beanspruchungen höher und es werden meist TT-Plattendecken mit einer Aufbetonschicht von 5 cm bis 10 cm verwendet, die eine ebene Oberfläche aufweisen und durch die horizontale Scheibenwirkung der Deckenplatte auch vorteilhaft zur Gesamtstabilisierung des Bauwerks herangezogen werden können.

Die Ausführung von TT-Platten ohne Betonstahlbewehrung kann in Analogie zu den oben dargestellten vorgespannten Stahlfaserbetonbindern erfolgen. Die Biegetragfähigkeit wird über die Vorspannung mit sofortigem Verbund sichergestellt. Die Querkrafttragfähigkeit wird durch den Betontraganteil, die Sprengwerkwirkung der Vorspannung sowie den Fasertraganteil gewährleistet. Die Anforderungen an die Mindestlängs- und Mindestschubbewehrung zur Sicherstellung der Duktilität sowie an die Oberflächenbewehrung werden durch die Tragwirkung der Stahlfasern ersetzt und gesichert. Im Unterschied zu den vorgespannten Trägern ist die Tragwirkung der TT-Platten in Bezug auf die Quertragwirkung der Gurte komplexer. Aufgrund der Querbiegung der Kragplatten infolge Eigengewicht und Betonierlasten sowie des Grundprinzips der Faserbetonbemessung, dass bei statisch bestimmten Systemen, die ihre Biegetragfähigkeit nur über Stahlfasern eines Einzelquerschnittes erhalten, das Querschnittsgleichgewicht durch zusätzliche Einlagen von Betonstahl sichergestellt werden muss, ist in jedem Fall der Einbau einer oberen Bewehrung im Plattenspiegel erforderlich. Diese kann z. B. aus konfektionierten Gitterträgern bestehen, die dann gleichzeitig auch als Verbundbewehrung und als Abstandhalter für die Plattenbewehrung in der Ortbetonergänzung verwendet werden können.

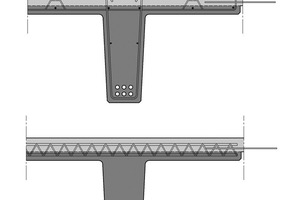

Im Rahmen der angestellten Untersuchungen wurde mit dem o.g. Finite-Element-Modell eine Berechnung einer vorgespannten TT-Platte aus Stahlfaserbeton durchgeführt. Unter Ausnutzung der Symmetriebedingungen sind in Abb. 8 ein Viertel-Modell einer 12,5 m langen und 62,5 cm hohen TT-Platte und das hiermit numerisch ermittelte Last-Verformungsverhalten dargestellt. Im Gebrauchszustand stellen sich wiederum nur sehr geringe Rissbreiten und Verformungen ein. Im Grenzzustand der Tragfähigkeit zeigt die TT-Platte ein robustes und duktiles Verhalten und das Versagen wird durch eine ausgeprägte Rissbildung angekündigt.

Aus den durchgeführten Untersuchungen kann gefolgert werden, dass der technische und wirtschaftliche Einsatz von vorgespannten TT-Platten aus Stahlfaserbeton bei den gering auf Querkraft beanspruchten Dachplatten ohne Weiteres möglich ist. Beim Einsatz der vorgespannten TT-Platten aus Stahlfaserbeton bei Geschossdecken müssen die größeren Belastungen und mögliche größere Einzellasten zum einen mit einer höheren Abbildungsgenauigkeit erfasst werden und zum anderen eine Erhöhung der Schubtragfähigkeit, z. B. durch eine Erhöhung der Vorspannkraft (Sprengwerkwirkung) oder durch eine Erhöhung der Faserleistungsfähigkeit (Faserwirkung), begegnet werden. Die Anwendung von TT-Platten bei Geschossdecken mit dynamischen Einwirkungen ist noch durch weitergehende Untersuchungen abzuklären.

Oft werden TT-Plattendecken aufgrund einer begrenzten Bauhöhe mit abgesetzten Auflagern hergestellt. Durch die einspringende Ecke und die so entstehende Singularität resultieren hohe Spannungskonzentrationen, die mit einer reinen Stahlfaserbetonlösung nicht abgedeckt werden können. Hier kann aber der Einbau von Stahleinbauteilen oder Systemlösungen, wie in Abb. 9 dargestellt, erfolgen, welche einfache Bewehrungsarbeiten nur in einem sehr begrenzten räumlichen Bereich erforderlich machen.

Vorgespannte HPC- und UHPC-Träger

Bei der Planung moderner Konstruktionen werden zunehmend filigrane Bauteile mit geringem Eigengewicht und großen Spannweiten gefordert. Bei der Ausführung derartiger Planungsvorgaben kann die Verwendung moderner Hochleistungsbetone in Kombination mit den vorgestellten vorgespannten Stahlfaserbetonbindern zielführend sein.

Hochfeste Betone (HPC) und ultra-hochfeste Betone (UHPC) zeichnen sich durch hohe bis sehr hohe Druckfestigkeiten und Zugfestigkeiten aus. So können UHPC derzeit Druckfestigkeiten von 200 N/mm² und zentrische Zugfestigkeiten von 10 N/mm² erreichen. Damit lässt sich insbesondere in der Druckzone Betonmaterial einsparen, wodurch sich Gewichte reduzieren und Transport- sowie Verlegekosten verringern lassen. Daneben weisen solche Hochleistungsbetone aufgrund ihrer dichten Betonstruktur und der sehr geringen Porosität auch hervorragende Dauerhaftigkeitseigenschaften auf [11].

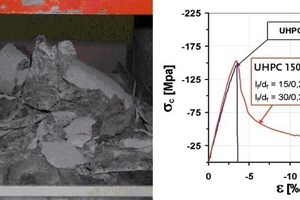

Allerdings wird der Versagensmodus von Hochleistungsbeton unter Druckbeanspruchung mit steigender Betongüte immer spröder, bis hin zu einem explosionsartigen Versagen. Abb. 10 oben, zeigt die Reste eines UHPC-Probenzylinders nach einer Standard-Druckprüfung im Labor. Daher muss für eine baupraktische Anwendung die erforderliche Duktilität durch den Einsatz und die Zugabe von Fasern sichergestellt werden. Abb. 10 unten zeigt die Auswirkung einer Faserzugabe auf das Nachbruchverhalten im Druckversuch.

Im Hinblick auf die Faserzugabe unterscheiden sich UHPC beträchtlich. Basierend auf UHPC mit hochfesten Kurzstahlfasern (lf / df = 9 mm / 0,15 mm) und Fasergehalten von 200 kg/m³ gibt es im Rahmen des DFG-Schwerpunktprogramms 1182 intensive Anstrengungen, Fasertyp und Fasergehalt zu optimieren, wobei teilweise auch so genannte „Faser-Cocktails“ untersucht werden. Es zeigt sich, dass bei Verwendung von mittellangen Fasern (lf / df = 30 mm / 0,38 mm) mit etwa 100 kg/m³ ähnliche Faserleistungsfähigkeiten wie bei Verwendung von Kurzfasern erzielt werden können [12].

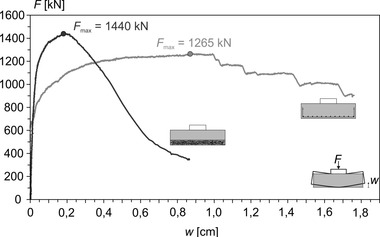

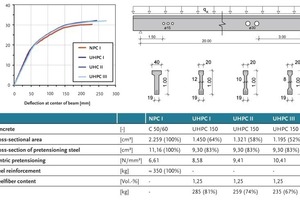

Aufgrund des hohen Stahlfasergehaltes ist es naheliegend, diesen bei der Bemessung und Dimensionierung von vorgespannten Trägern aus UHPC anzusetzen. Im Rahmen des DFG-Schwerpunktprogramms 1182 wurden umfangreiche experimentelle Untersuchungen an UHPC-Bindern durchgeführt [13], die die Wirkungsmechanismen der Sprengwerk- und Fasertragwirkung auch bei UHPC-Bindern aufzeigen. In eigenen numerischen Studien wurde aufbauend auf den FE-Modellen aus Abschnitt 2 „Vorgespannte Stahlbetonträger“, und nach Anpassung der entsprechenden Materialmodelle, das Gebrauchs- und Traglastverhalten von UHPC-Bindern untersucht. Als Zielstellung sollte ein Träger aus C 150 mit gegenüber einem Binder aus Normalbeton (C 50) deutlich reduzierten Querschnittsabmessungen, aber mit gleichen Steifigkeitsverhältnissen, entwickelt werden. Abb. 11 zeigt, dass das Last-Verformungsverhalten der UHPC-Träger (C 150) gleichwertig zu den vorgespannten Stahlbetonträgern aus C 50 ist. Im Gebrauchszustand ist die gleiche Steifigkeit vorhanden und nach Überschreiten der Fließgrenze der Spannbewehrung stellen sich große Risse und Verformungen ein, so dass wiederum ein duktiles Verhalten auftritt und das Versagen angekündigt wird. Der in Abb. 11 aufgeführte Massenvergleich legt dar, dass sich mit einem C 150 – gegenüber einem C 50 – der Querschnitt bei gleichem Verformungsverhalten um etwa 50 % reduzieren lässt. Der dazu notwendige Spannstahlquerschnitt beträgt nur etwa 80 % der Spannstahlfläche eines C 50.

Im Ergebnis lässt sich das Konstruktionsprinzip des vorgespannten Stahlfaserbetonträgers auch auf Hochleistungsbetone übertragen. Damit lassen sich äußerst dauerhafte Träger realisieren, die durch die Faserzugabe eine feine Rissverteilung und geringe Rissbreiten aufweisen sowie aufgrund ihrer Baustoffeigenschaften eine schlanke Ausführung mit geringen Eigenlasten ermöglichen und prädestiniert für den Einsatz bei großen und sehr großen Spannweiten sind.

Hybridträger

Als „Hybrid-Träger“ sollen im Rahmen dieses Beitrags vorgespannte Träger bezeichnet werden, die aus gemischten Betonen oder Bewehrungsarten bestehen.

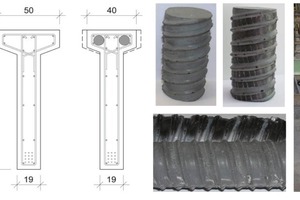

Eine Konstruktionsmöglichkeit für „Hybrid-Träger“ ist in Abb. 12 dargestellt. Hier werden so genannte „UHPC-Stäbe“ - quasi als Druckbewehrung - in die Druckzone eingebaut. Da diese UHPC-Stäbe etwa die dreifache Festigkeit wie der umgebende Normalbeton aufweisen, kann die Biegedruckzone entsprechend reduziert und Gewicht einge-spart werden. Diese UHPC-Stäbe haben den großen Vorteil, dass die hohen Qualitäts- und maschinentechnischen Anforderungen an UHPC nur für die Herstellung dieser UHPC-Stäbe erforderlich sind und diese unter Umständen auch extern hergestellt werden können. Sie können als „fertiges Produkt“ einfach in den Bewehrungskorb eingeflochten werden, und der Herstellungsprozess des gesamten Trägers kann in konventioneller Weise erfolgen. Damit besteht für jeden Fertigungsbetrieb die Möglichkeit, die außergewöhnlichen Eigenschaften eines UHPC ohne Mehraufwand im normalen Fertigungsprozess zu nutzen.

Ein anderer Ansatzpunkt im Rahmen von „Hybrid-Trägern“ ist die Verwendung von alternativer Schubbewehrung. In Vorstudien wurde die Verwendung von Lochblechen bei Spannbetonbindern mit großen Aussparungen numerisch untersucht. Aufgrund der großen Aussparungen entstehen an den Stegöffnungen Umlenkungen der Druck- und Zugstrebenkräfte sowie Rahmen- und Momentenwirkungen im Ober- und Untergurt. Bei einer Ausführung beispielweise nach Neff [14] sind an diesen Aussparungen große Bewehrungsmengen erforderlich, deren Einbau sehr zeit- und kostenintensiv ist. Ziel sollte es daher sein, durch eine hochleistungsfähige Bewehrung die verschiedenen Steg- und Gurtbeanspruchungen gemeinsam abzudecken. Dabei sollte die Bewehrung gleichzeitig auch einfach eingebaut werden können. In Abb. 13 sind das Konstruktionsprinzip, ein Spannungsplot einer FE-Berechnung sowie das numerisch ermittelte Last-Verformungsverhalten dargestellt. Derartige Spannbetonträger mit großen Öffnungen können in Konkurrenz zu Stahlverbundträgern, z. B. Wabenträgern, treten und sollen demnächst in einem beantragten AiF-Vorhaben weitergehend experimentell untersucht werden.

Zusammenfassung

Spannbetonträger in Fertigteilbauweise zeichnen sich gegenüber der Ortbetonbauweise durch eine hohe Ausführungs- und Bauteilqualität sowie kurze Bauzeiten aus. Aufgrund der stationären Fertigungsprozesse bietet die Fertigteilbauweise optimale Möglichkeiten zur Verwendung von modernen Hochleistungsbetonen und alternativen Bewehrungsformen, so dass sich ein mannigfaltiges Spektrum für Optimierungsmöglichkeiten ergibt.

Im Beitrag wird über die Verwendung und Untersuchungen von Stahlfaserbeton in Kombination mit Vorspannbewehrung im sofortigen Verbund bei Bindern und TT-Platten berichtet. Abschließend werden Untersuchungen zu innovativen Hybridträgern mit UHPC-Stäben sowie mit einer flächigen Lochblechbewehrung vorgestellt.

Martin Empelmann, Manfred Teutsch, Hauke Schmidt, Vincent Oettel

![Abb. 2 Kostenstruktur von Industriebauten aus Stahlbetonfertigteilen [1].](https://www.bft-international.com/imgs/tok_8d72560de88bff08c141ae558a89b4fd/w300_h200_x400_y227_103946688_c84fbce5db.jpg)

![Abb. 6 Vorgespannter Stahlfaserbetonbinder; Last-Verformungsverhalten (oben links), Versuchsfoto (oben rechts) und Rissbild (unten) [5].](https://www.bft-international.com/imgs/tok_1868a53725ab65ec9af86bf789d8e9d5/w300_h200_x400_y204_103946638_d7c0cdec38.jpg)

![Abb. 9 Systemlösung für abgesetzte Auflager bei TT-Platten [10].](https://www.bft-international.com/imgs/tok_1bd5fd2b75b7788f02cad445d93f41a4/w300_h200_x400_y196_103946697_c807a17f03.jpg)

![Abb. 13 Gegenüberstellung eines nach Neff [14] bewehrten Trägers mit einem Träger mit flächiger Lochblechbewehrung; Last-Verformungsverhalten (oben links), Konstruktionsprinzip eines Hybridträgers mit Lochblechbewehrung (oben rechts) und Hauptdruckspannungsplot (unten).](https://www.bft-international.com/imgs/tok_bc1e078eb7dafdb134c4ec316542655a/w300_h200_x400_y206_103946622_5c873793e4.jpg)