Flüssigfarben und Dosieranlagen für Flüssigfarben

Flüssige Farbpigmentpräparationen haben sich seit vielen Jahrzehnten erfolgreich zur Einfärbung von Beton bewährt. Betrachtet man die einzelnen Anwendungsbereiche innerhalb der Betonindustrie, erkennt man, dass die Flüssigfarben hier sehr breit vertreten sind: nicht nur Betonpflastersteine oder Betondachsteine und viele weitere Produkte aus erdfeuchtem Beton erhalten ihre Farbe durch den Einsatz von Pigmentsuspensionen, auch Betonfertigteile und Transportbeton werden seit einigen Jahren mit Flüssigfarben eingefärbt.

Möglich wurde dies durch normative Vorgaben in der

DIN EN 12878 „Pigmente zum Einfärben von zement- und kalkgebundenen Baustoffen – Anforderungen und Prüfverfahren“. Diese machte das Erstellen von Flüssigfarbrezepturen zum Einsatz in bewehrtem Beton möglich [1].

Die Flüssigfarbe besitzt Vor- und Nachteile im Vergleich zu den festen Pigmentformen Pulver, Granulat oder Kompaktpigment [2]. Die entscheidenden Vorteile, die für den Einsatz von Flüssigfarbe sprechen, sind folgende:

» Die Pigmentpartikel liegen in der Flüssigfarbe vollständig aufdispergiert vor. Es bedarf keiner großen Mischenergie, wie sie beim Einsatz von festen Pigmentformen notwendig ist, um sie aufzuschließen und ihre Farbkraft zu entfalten. Flüssigfarben müssen nur homogen verteilt werden, was selbst in ungünstigen Mischsituationen (Beispiel Fahrmischer) einfach möglich ist.

» Es ist möglich, der Flüssigfarbe weitere Zusatzmittel beizumischen, so dass der Betonhersteller durch Einsatz eines solchen Kombinationsprodukts einen zusätzlichen Nutzen erhält (z. B. Ausblühschutz; Farbvertiefung)

» Die für Flüssigfarbe notwendige Dosieranlagentechnik ist oft wesentlich kostengünstiger als vergleichbare Anlagentechnik für feste Pigmentformen.

Die Nachteile sind fast ausschließlich dadurch begründet, dass diese Zubereitung neben Pigment in größerer Menge Wasser enthält. Durch Optimierungen bei den Farbrezepturen und in der Dosieranlagentechnik ist es gelungen, fast alle diese systembedingten Nachteile in ihrer praktischen Auswirkung zu beseitigen oder zu minimieren:

» Durch das vorhandene Wasser wird die Flüssigfarbe durch Frost angreifbar. Hier hilft bei Bedarf der Einsatz von geeigneten Frostschutzmitteln. Bei längeren Standzeiten im Winter wird die Dosieranlage mittels Frostschutzmittel winterfest gemacht.

» Der Wasseranteil führt zu einem höheren Frachtaufwand. Dieser wird durch den Einsatz geeigneter Dispergierhilfsmittel, die einen sehr hohen Pigmentgehalt bis über 60 % ermöglichen, minimiert.

» Die Zusatzmittel in der Flüssigfarbe können von Bakterien oder Pilzen angegriffen werden. Hier wird durch den Einsatz effektiver Konservierungsmittel gegengesteuert.

» Eine weitere systematisch bedingte negative Eigenschaft ist das Absetzverhalten der Flüssigfarbe. Pigmentabsetzungen führen zu Inhomogenität und können unterschiedliche Farbstärkenuancen im Beton bewirken. Es gibt Möglichkeiten, wie nachfolgend beschrieben, sowohl durch die Rezeptur als auch durch Dosieranlagentechnik Gegenmaßnahmen zu ergreifen und so negative Auswirkungen dieser Neigung zum Absetzen vollständig auszuschließen:

Der Einsatz von Verdickungsmitteln, so genannten Rheologiemitteln, ermöglicht es, der Flüssigfarbe eine gewisse Zähigkeit (Viskosität) zu verleihen. Diese Rheologiemittel sorgen dafür, dass die Farbpigmente, die in ihrer chemischen Dichte oft zwischen 4 und 5 kg/l liegen, und somit eine deutlich höhere Dichte als Wasser besitzen, möglichst lange in der Schwebe bleiben. Gute Flüssigfarbrezepturen gemäß dem Stand der Technik garantieren Standzeiten bis zu einem halben Jahr. Viele Anwender verbrauchen einen Farbbehälter auch problemlos innerhalb eines längeren Zeitraums, bis hin zu einem ganzen Jahr.

genität der Flüssigfarbe

Moderne Flüssigfarben sind so zusammengesetzt, dass sie ohne den Einsatz von Rührgeräten homogen gehalten werden können. Dennoch bedarf es, wenn die Farbe mittels einer Dosieranlage verarbeitet wird, auch anlagentechnischer Unterstützung, um das Absetzen im gesamten System zu unterbinden. Im Farb-Vorratsbehälter an der Dosieranlage, dem sogenannten Standbehälter, kann die Flüssigfarbe im Laufe der Zeit absetzen. Um die Flüssigfarbe im Standbehälter, der bei einer fest installierten Dosieranlage dauerhaft mit dem Schlauchsystem verbunden ist, auch über größere Zeiträume (bis zu einem halben Jahr) homogen halten zu können, arbeitet man heute anstatt mit Rührgeräten mit Luft. Eine in den Vorratsbehälter bis zum Boden ragende Luftlanze (Abb. 1) sorgt dafür, dass die Farbe homogen bleibt. Die durch die Lanze in den Behälter strömende Luft durchdringt die Flüssigfarbe und führt so zu einer Homogenisierung der Suspension. Die in Abb. 1 gezeigte konische Behälterform unterstützt die Wirksamkeit der Luftauflockerung. Lieferbehälter dienen dazu, die Standbehälter mit Farbe zu versorgen. Dazu werden die Lieferbehälter auf den Standbehälter gestellt und die Farbe in den Standbehälter abgelassen. Da der Standbehälter (Abb. 1) ein deutlich größeres Volumen besitzt als der Lieferbehälter, kann man die Farbe bereits umfüllen, wenn der Standbehälter noch nicht leer ist. So vermeidet man einen Leerlauf des Anlagensystems. Auch an den Lieferbehältern befindet sich eine Luftlanze zur Anwendung der Luftauflockerung nach längeren Standzeiten. Die konische Form der Lieferbehälter und der Auslauf am tiefsten Punkt ermöglichen eine vollständige Entleerbarkeit.

Der zweite systematische Risikobereich in Sachen Absetzungen stellt das Schlauchsystem dar: Bei einer stationären Dosieranlage (als Gegensatz zur später beschriebenen mobilen Dosieranlagenvariante) sollte für jede verwendete Farbtype ein eigenes Leitungssystem existieren. So erspart man sich aufwändige Reinigungsvorgänge beim Farbwechsel. Wenn jede Farbe eine eigene Leitung besitzt, befindet sie sich auch ständig im Schlauchsystem. Hier gilt es ebenfalls, die Gefahr des Absetzens auszuschließen. Heutzutage gängig ist, das Leitungssystem als Zirkulationsleitung auszulegen. Die Flüssigfarbe wird also über die Pumpe vorbei am Dosiergefäß und zurück in den Standbehälter geführt. Die Zirkulation der Flüssigfarbe sollte automatisiert erfolgen (2 mal 5 Minuten pro Woche), um ein Absetzen des Pigments im Schlauchsystem zu unterbinden.

Die Zirkulation der Farbe sollte das gesamte Schlauchsystem erfassen. Toträume sind weitere Schwachstellen, in denen die Farbe dann absetzen kann. Eine kritische Stelle war früher der Auslauf der Flüssigfarbe über der Farbwaage. Hier war ein T-Stück angebracht, das mit einem Drehklappen- oder Quetschventil verschlossen war. Dieses T-Stück konnte von der Zirkulationsleitung nicht erfasst werden und stellte, insbesondere bei längeren Standzeiten, einen Risikobereich bezüglich Pigmentabsetzung dar. Neuerdings werden hier Dreiwege-Ventile eingesetzt, die diesen Totraum beseitigen und die Flüssigfarbe im kompletten Leitungssystem zirkulieren lassen. So ausgestattete Dosieranlagen ermöglichen es, ein Absetzen der Flüssigfarbe im gesamten Anlagensystem vollständig zu vermeiden.

Als dauerhaft einsetzbare Pumpen, welche die Flüssigfarbe zum Messgefäß bzw. im Umlauf pumpen, haben sich Druckluft-Membranpumpen ausgezeichnet, da sie sehr zuverlässig und verschleißarm arbeiten. Auch Schlauchpumpen werden zur Betoneinfärbung eingesetzt. In anderen Bereichen, insbesondere zur Anwendung von Flüssigfarbe in kontinuierlichen Prozessen, verwendet man auch Exzenterschneckenpumpen, die jedoch verschleißanfälliger sind als die Membranpumpen. Die für Betonzusatzmittel verwendeten Zahnradpumpen verschleißen beim Pumpen von Metalloxid-Pigmentslurrys infolge der abrasiven Wirkung dieser Pigmente sehr schnell.

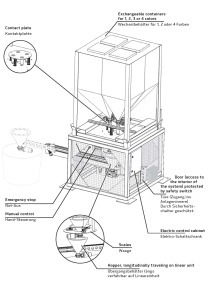

Zum Abmessen der Flüssigfarbe werden heute prinzipiell Kammerwaagen eingesetzt (Abb. 2). Üblich ist, dass man eine Kammer für helle und eine Kammer für dunkle Farbtöne verwendet. Weiße Farbe wird meistens in einer eigenen Kammer verwogen, bisweilen auch schwarze Flüssigfarbe. Oftmals wird die Zusatzmittelverwiegung mit der gleichen Waage in einer eigenen Kammer vorgenommen, so dass in der Praxis Waagen mit bis zu fünf Kammern existieren. Die Größe der Kammern richtet sich nach der für eine Betonmischung benötigten Farbmenge; üblich sind Kammergrößen mit einem Inhalt von 25 l. Nach dem Verwiegen der Farbe wird diese aus der Waage, die sich direkt über dem Betonmischer befindet, im freien Fall in den Betonmischer abgelassen. Nach Verlassen der Flüssigfarbe wird die Kammer automatisch mit etwas Wasser gespült, um Anbackungen von Farbpigmenten in der Waage zu verhindern. Die früher oft vorgefundene Verwendung von Dosierzylindern, mit denen die Flüssigfarbe volumetrisch abgemessen wurde, wird heute nur selten verwendet. Ein Grund liegt darin, dass der Pigmenthersteller die Einstellung der Farbkraft auf die Masse der Flüssigfarbe und nicht auf ein bestimmtes Volumen bezieht. Zwar kann man mittels der Dichte der Flüssigfarbe von der Masse auf das Volumen umrechnen, aber es kann chargenbezogen auch Dichteänderungen bei der Flüssigfarbe geben. So kommt hier ein zusätzlicher Schwankungsfaktor ins Spiel, der gegebenenfalls Farbkraftschwankungen im Betonprodukt verursachen könnte.

Die von einigen Herstellern vorgenommene Einhausung der Waagen in Metallgehäuse hat sich nicht bewährt. Wartungsarbeiten an solchen eingehausten Anlagenteilen vorzunehmen, wird durch diese Gehäuse erschwert. Um Verschmutzungen in der Verwiegekammer zu vermeiden, reicht eine Abdeckung des einzelnen Kammergehäuses völlig aus. Der Zugang zur Kammer und weiteren Geräteteilen bleibt erhalten. Die Ansteuerung der einzelnen Anlagenteile (Waagen, Pumpen, etc.) erfolgt über Druckluft. Steuerungstechnisch sind Farbdosieranlagen heute meist in die moderne Mischersteuerung bzw. in die Anlagensteuerung des Betonwerks eingebunden. Eine Ausstattung der Farbdosieranlage mit einer eigenen Steuerung inklusive einer Schnittstelle zur Mischersteuerung zur Integration der Farbdosierung in den Mischablauf ist alternativ ebenfalls möglich.

Mobile Dosieranlagen

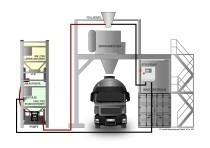

Innerhalb der vergangenen zehn Jahre hat die Einfärbung von Betonfertigteilen und von Transportbeton stark zugenommen. Etliche Betonfertigteilwerke verfügen bereits über eine Dosieranlage für die eingesetzte Farbe. Werke, die Farbe nur objektbezogen einsetzen und nicht über eine fest installierte Dosieranlage verfügen, können sogenannte mobile Dosieranlagen, insbesondere für Flüssigfarbe, einsetzen. Der serviceorientierte Farbhersteller stellt den Betonwerken solche Anlagen objektbezogen zur Verfügung. Derzeit gibt es drei verschiedene Typen an mobilen Dosieranlagen.

Dieser Dosieranlagentyp wird vorzugsweise für Betonfertigteilhersteller angeboten. Wie in Abb. 3 beschrieben, befindet sich die Waage auf einem Stahlgestell, das direkt neben dem Flüssigfarbbehälter aufgestellt wird. Da sich die Waage in diesem Anlagentyp nicht über dem Betonmischer befindet (wie bei der oben beschriebenen stationären Dosieranlage), muss die Farbe aus der Waage in den Betonmischer gepumpt werden. Das Pumpen der Farbe zum Mischer erfolgt mittels einer Druckluft-Membranpumpe, wie sie auch zum Befüllen der Waage eingesetzt wird. Um sicher zu stellen, dass die Farbe vollständig in den Mischer gelangt, wird dem Pumpen ein Blasen mit Druckluft nachgeschaltet. Wechselweises Spülen des Schlauchs (mit dem Waagen-Spülwasser) und Nachblasen mit Luft entleert den Schlauch vollständig und spült ihn gleichzeitig durch. Auch bei diesem Anlagentyp ist durch Einsatz einer Mehrkammerwaage in Verbindung mit mehreren Entleerpumpen die Verwendung mehrerer Farben parallel möglich.

Farbmengen über 30 kg sind mit einer Kammerwaage in einem einzigen Verwiegevorgang nicht dosierbar. Mehrere Verwiegevorgänge wären notwendig, um die Farbdosierung zu ermöglichen. Ein solcher Fall kann etwa auftreten, wenn die Flüssigfarbe dem Beton im Fahrmischer zugegeben werden soll. Die Einfärbung von Beton im Fahrmischer wurde bereits früher beschrieben[3]. In solchen Fällen kann eine mobile Dosieranlage mit induktivem Durchflussmesser zum Einsatz kommen. Hier können bei einer hinreichenden Genauigkeit beliebige Farbmengen dosiert werden. Lediglich die im Behälter befindliche Farbmenge stellt hier das Limit für einen einzelnen Dosiervorgang dar. Dieser Anlagentyp ist immer nur für die Verwendung eines Farbtyps geeignet. Natürlich sind aber zeitlich nacheinander geschaltete Farbwechsel möglich. Es ist darauf zu achten, dass bei einem Farbwechsel das Messgerät neu justiert wird, da die für die Messung relevante Größe, die elektrische Leitfähigkeit, von Pigmenttype zu Pigmenttype verschieden ist.

Dieser Anlagentyp stellt gewissermaßen eine Kombination der beiden vorab beschriebenen Anlagen dar. Der Farbbehälter steht auf einer Waage und die Farbdosierung erfolgt als Negativverwiegung. Auch hier wird die pro Dosiervorgang zu verwiegende Farbe ausschließlich durch den Behälterinhalt limitiert. Auch eine solche Anlage kann immer nur eine einzelne Farbe dosieren. Solche Anlagen sind universell einsetzbar, also sowohl im Transportbeton- als auch im Betonfertigteilwerk.

Fazit

Der derzeitige Stand der Technik ermöglicht es somit, Flüssigfarben hinreichend genau und effizient in allen denkbaren Bereichen der Betoneinfärbung einzusetzen. Der kundenorientierte Flüssigfarbhersteller unterstützt den Anwender dabei mit der hierfür notwendigen Produkt- und Lieferqualität sowie mit anwendungstechnischer und dosiertechnischer Beratung und Hilfestellung.