Das Mischsystem Eirich – Geschichte, Besonderheiten

und Anwendungen

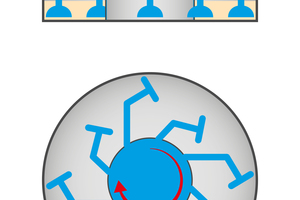

Zum industriellen Mischen von Beton braucht man Zwangsmischer. Die ersten Mischer waren Einwellenmischer, entstanden um 1870, als J. Monier den „Eisenbeton“ erfunden hatte. Bereits 1888 hat BHS den Doppelwellenmischer entwickelt [1]. Danach kamen die Tellermischer. Die Geschichte von Eirich beginnt 1903 mit dem Bau von Ringtrogmischern (Abb. 1). 1906 hat Eirich dann den Planetenmischer erfunden – damals das wohl beste Mischsystem weltweit (Abb. 2). Dank Lizenzfertigung konnten große Stückzahlen produziert werden, die weltweit als „Beton- und Mörtelmischmaschinen“ zum Einsatz kamen [2].

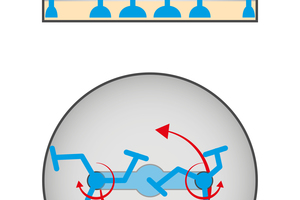

1924 hat Eirich dann erstmals Mischer entwickelt, deren Mischbehälter angetrieben war (Abb. 3). Die Mischer wurden als „Eirich-Gegenstrommischer“ in vielen Branchen eingeführt. Für Beton brachte er Höchstleistungen: Füllen, Mischen, Entleeren in 40 Sekunden (Abb. 6). Außerdem brauchte man weniger Zement, um gleiche Festigkeiten zu erreichen. Die Fertigung der Planetenmischer wurde 1924 eingestellt. Die Vorteile des Eirichmischers wurden wie folgt beschrieben [3]:

Eirich-Gegenstrommischer

Die exzentrische Lage der Mischsterne und ihre Bewegung gegen den durch den rotierenden Mischbehälter erzeugten Materialstrom schafft eine Fülle weiträumiger Lageveränderungen jedes einzelnen Mischgutteilchens in vertikaler und horizontaler Richtung als Voraussetzung schneller und gründlicher Mischung.

Die Bodenfläche des Mischbehälters wird bei einer Umdrehung in 5 bis 10 Sekunden teilweise mehrfach von den Mischwerkzeugen bestrichen.

Pflugscharartig wälzen die Mischschare das heranströmende Mischgut um.

Es sind nur wenige Werkzeuge notwendig, um das Mischgut in ständiger Bewegung zu halten.

Die Bewegungen des Mischbehälters und des Mischwerkzeugs addieren sich. Auch verhältnismäßig niedrige Drehzahlen erzeugen einen hohen Mischeffekt.

Ortsfeste Wand- und Eckenabstreifer zwingen alle Mischgutteilchen zur Teilnahme am Mischprozess.

Mehrstufig angeordnete Mischwerkzeuge erlauben günstige Füllhöhen und damit hohe Mischleistungen.

Der Gegenstrommischer war mehrere Jahrzehnte der Standard in Beton, auch beim Bau von s. g. „Betonstraßen“ [4] und Brücken oder „Teerstraßen“ [5]. Auch im Staudammbau kamen diese Mischer zum Einsatz, z. B. beim Staudamm Göscheneralp (Schweiz) mit drei Mischtürmen mit einer Stundenleistung von 900 t [6].

Die Ablösung kam in den 50er Jahren des letzten Jahrhunderts. Entsprechend der Nachfrage nach Mischern nach dem Zweiten Weltkrieg fingen viele Unternehmen an, Ringtrog- und Planetenmischer zu bauen. Einer Umfrage auf der bauma 2004 zufolge nahmen zwischen 1946 und 1965 vier Unternehmen die Fertigung von Ringtrogmischern auf und acht die Fertigung von Planetenmischern [7].

Dann kamen die neuen/ersten Betonnormen: Und hier wurden die Mindestzementmengen für Konstruktionsbetone so hoch angesetzt, dass die Normfestigkeiten mit jedem beliebigen Mischaggregat erreichbar waren. Eirich war damals nicht in der Lage, die Nachfrage in den weiteren Märkten zu befriedigen. Vor allem deshalb ist man nicht gegen die Norm vorgegangen. Ausführlich wurde dies dargestellt in einem Bericht mit dem Titel „Warum mischen nicht alle Beton-Mischer ‚gut‘?“ [8].

Von der 4. Generation bis heute

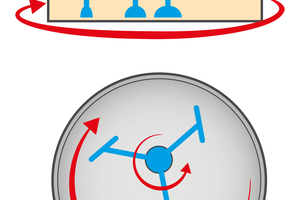

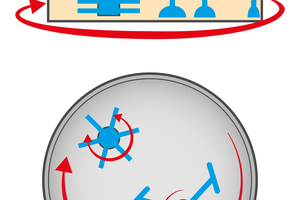

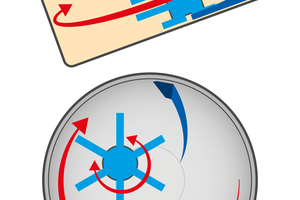

1960 hat Eirich eine vierte Mischergeneration entwickelt – den Gegenstrom-Intensivmischer mit zusätzlichem Wirbler, der mit einer Umfangsgeschwindigkeit bis 25 m/s laufen kann und einen optimalen Feinaufschluss bringt (Abb. 4). Jetzt gab es den ersten Eirich-Intensivmischer. Die fünfte Generation des Eirichmischers startete 1972. Die Mischer haben einen schräg stehenden rotierenden Mischteller, einen feststehenden Boden-Wand-Abstreifer sowie einen schnell drehenden Wirbler (Abb. 5). In Mischern bis 3 m³ gibt es nur ein bewegtes Werkzeug. Im Mischbehälter wird das Mischgut durch Wandreibung nach oben transportiert. Von dort fällt es aufgrund der Schwerkraft nach unten. Unterstützt vom Wandabstreifer wird das Mischgut dem schnell drehenden Wirbler zugeführt (Abb. 7). Innerhalb einer jeden Drehung des Behälters, also innerhalb weniger Sekunden, werden 100 % des Mischguts umgewälzt. Dabei kann der Wirbler hier mit Umfangsgeschwindigkeiten zwischen 2 m/s und 30 m/s laufen. Höhere Geschwindigkeit bedeutet stärkeren Leistungseintrag, also kürzere Mischzeiten, höhere Mischgüten etc.

Heute sind Eirichmischer im Wesentlichen bei Spezialbetonen im Einsatz, wie Dachsteinbeton, Vorsatzbeton, Bahnschwellenbeton, Schaumbeton, Faserbeton, hochfestem Beton, ultrahochfestem Beton. Zu Vorsatzbeton gibt es neutrale Untersuchungen, welche aufzeigen, dass Eirichmischer sehr gut und gleichmäßig mischen [9]. Bei hochwertigem Vorsatzbeton rechnen sich Eirichmischer sehr schnell durch einen signifikanten Rückgang der Ausschussquote. Oberflächenfehler werden deutlich reduziert, die Festigkeitswerte über ein Brett sind gleichmäßiger. Bei Kernbeton steigt ebenfalls das Qualitätsbewusstsein. Inzwischen haben mehrere Betonwarenhersteller auch Kernbeton auf Eirich umgestellt [10]. Auch für Bahnschwellen sind eine hohe Mischgüte und Gleichmäßigkeit wichtig. Ein Hersteller setzt Eirich in mehreren Werken ein [11].

Wachsende Ansprüche für Fertigteile

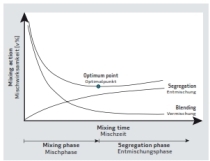

Für Fertigteile wachsen die qualitativen Ansprüche, zumal oft Faserbetone eingesetzt werden. Hier kommt eine weitere Eigenschaft des Eirichmischers zum Tragen: Man kann mit ihm so lange mischen, bis die beste Mischgüte erreicht ist, ohne Entmischen zu befürchten. Renommierte Fertigteilhersteller arbeiten mit der besten zur Verfügung stehenden Mischtechnik (Abb. 8 und 9) [12] [13] [14] [15].

Bei selbstverdichtendem Beton hat die TU München aufgezeigt, dass die Mischzeiten im Eirichmischer reduziert werden können [18]. Bereits 2001 wurde über Einsatz von SVB in einem Fertigteilwerk in den Niederlanden berichtet, mit Chargenzeiten von 3 Minuten [19]. Den Einsatz für hochfeste Betone hat die TU Leipzig empfohlen [20] [21]. 2013 wurde über die Aufbereitung von UHPC für die Produktion von Entwässerungsrinnen berichtet [22], 2015 über die Produktion von UHPC-verstärkten Betonwaren, wie z. B. Bordsteinen mit einer Vorsatzschicht aus UHPC [23]. Der Mischer kann auch sehr steife Betone aufbereiten, die extrudiert werden [24]. Hier kommt zum Tragen, dass bei Bedarf ein hoher Leistungseintrag zur Verfügung steht und der Mischer auch kneten kann.

Eirich freut sich regelmäßig über qualitätsbewusste Neukunden, die bisher für Vorsatzbeton Mischer anderer Hersteller nutzten [25], bzw. über Kunden, die sich für einen Eirichmischer in einem Mischturm eines anderen Mischeranbieters entscheiden [26] [27].

Eirichmischer werden heute auch an vielen Hochschulen als Forschungsmischer eingesetzt, mit Erfassung der Mischarbeit und Protokollierung des Mischprozesses [28] [29] sowie für rheologische Messungen [30].

Text: Maximilian Dunkel, Head of Team Marketing & Product Management Eirich

(Literatur/Referenzen siehe Online-Artikel)

CONTACT

Maschinenfabrik Gustav Eirich GmbH & Co KG

Walldürner Str. 50

74736 Hardheim/Germany

+49 6283 510