Gravimatic® - die neue Generation der

vollautomatischen Betonverteilung

Seit dem Jahr 1987 bieten die von Weckenmann entwickelten automatischen Betonverteiler für die Hersteller von flächigen Betonfertigteilen entscheidende Produktivitäts- und Kostenvorteile. Neben einem weitgehend mannlosen Betoniervorgang profitieren hauptsächlich die Produzenten von relativ dünnwandigen Massenprodukten wie Elementdecken oder Doppelwänden von der exakten Mengendosierung dieses Systems. So ist dieses in vielen modernen Betonfertigteilwerken heute Stand der Technik.

Je nach Anwender konnten Betoneinsparungen von bis zu 15 % des eingesetzten Betons erzielt werden. Dies führte bereits innerhalb von 1-2 Jahren zur Amortisation des neuinvestierten Betonverteilersystems.

Die erste Generation der automatisch arbeitenden Betonverteiler überträgt CAD/CAM-gesteuert die geometrischen Daten des Betonteils in ein Verfahrprogramm und bringt die richtige Betonmenge mit hoher Genauigkeit in die Schalung (weniger als 5 % Abweichung zum Sollgewicht). Die Steuerung ermittelt den individuellen Volumenbedarf an Beton des jeweiligen Elements, rechnet ihn in Gewichtseinheiten um und vergleicht diesen Wert mit dem Betonaustrag, der über die Gewichtsveränderung des Betonbehälters gemessen wird. Der Betonbehälter ist dazu auf Gewichtsmessdosen gelagert und meldet den aktuellen Behälterinhalt kontinuierlich an die Steuerung.

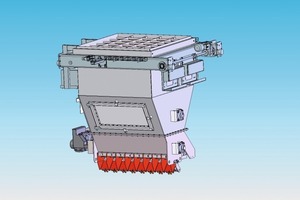

Dieses System ist mit allen gängigen Dosierprinzipien kompatibel, die von Weckenmann je nach Anforderung und Kundenwunsch eingesetzt werden. Dazu zählen Stachelwalze mit Schieber, Förderschnecke, aber auch Förderband. Weckenmann favorisiert die Stachelwalzendosierung aufgrund folgender Vorteile:

Großer Konsistenzbereich der bearbeitbaren Betone

Wenig Verschleiß

Behälter ist bei geschlossenen Schiebern (Beton-)dicht

Schnell zu reinigen

Weniger Dichtungsstellen, d.h. weniger Wartung und Ersatzteilverbrauch

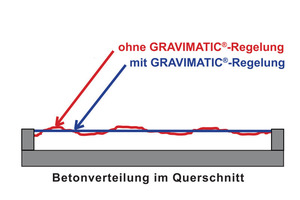

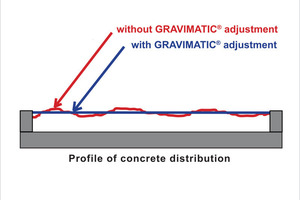

Alle genannten Fördersysteme haben eines gemeinsam: Einen vollkommen konstanten Betonfluss zu erreichen ist schwierig. Die Gründe hierfür sind vielfältig und reichen von einer nicht vollständig vermeidbaren möglichen Inhomogenität des Betons, über ungenügendes Mischen, längere Standzeiten des Betons im Behälter bis zu Konsistenzwechsel bei unterschiedlichen Zuschlagsfeuchten. Je breiter der Behälter ausgeführt wird, sprich, je mehr von diesen Dosiersystemen nebeneinander angeordnet sind, umso mehr besteht die Gefahr, dass der Betonaustrag über die Breite ungleichmäßig wird. Dies führt dazu, dass zwar das Ziel der exakten Mengendosierung über den automatischen Betonverteiler garantiert werden kann, aber nicht unbedingt die exakte Verteilung der Betonmenge innerhalb der Fertigteilgeometrie. Dies kann manuelles Nacharbeiten erfordern.

Wenn auf die erzeugte Betonlage ein Weiterbearbeitungsschritt folgt, ist die Einhaltung von Dickentoleranzen extrem wichtig. Hierzu zählt zum Beispiel die Erzeugung hochwertigster Architekturbetonfassaden, bei welchen sehr aufwendig hergestellte Betonrezepturen möglichst sparsam verbraucht werden sollten, oder bei der Auflage von Isolierstoffen bei Sandwichelementen, die ein exakt ebenes Betongelege erfordern. Nachfolgendes Rechenbeispiel verdeutlicht das Einsparpotenzial bei exakt regelbarer Dosierbarkeit und Verteilung des Betons.

Annahmen:

Hersteller von hochwertigen Fassaden mit Architekturbetonoberfläche (Jahresleistung 20.000m²)

Verwendung von Vorsatzbeton mit entsprechenden Zu-schlägen (Kosten 200 €/m³)

Betonverbrauch pro Jahr bei einer Solldicke von 60 mm: 1.200 m³

Verbesserung des Betonverbrauchs um 10 %

Einsparpotenzial (1.200 m³ x 200 €/m³ x 10 %): 24.000 €/Jahr

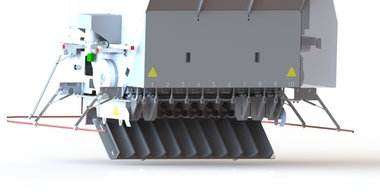

Im Hause Weckenmann arbeitet man seit einigen Jahren an einer Verbesserung der automatisierten und regelbaren Dosierbarkeit von Frischbeton. Nach umfangreicher Grundlagenerarbeitung, Entwicklungen und Tests mit einer eigens dafür aufgebauten Prototypenanlage ist das zum Patent erteilte Konzept der Gravimatic jetzt marktreif und lässt sich für die unterschiedlichsten Austragssysteme wie Stachelwalze, Schnecken oder Förderband anwenden.

Gravimatic von Weckenmann ermöglicht die kontinuierliche Messung des Austragsvolumens einzelner Austragssegmente (Schieber, Schnecke, Förderbandabschnitt). Dadurch wird das jeweilige Austragssegment automatisiert so nachgeregelt, dass sich ein absolut homogener Betonaustrag ergibt. Die Gravimatic ermöglicht einen weiteren Produktivitätsgewinn bei minimalen Amortisationszeiträumen und lässt sich grundsätzlich auch bei vorhandenen Betonverteilern nachrüsten. Es muss dabei im Einzelfall geprüft werden, ob sich die Nachrüstung mit einem akzeptablen Aufwand realisieren lässt.

Fazit

Die Gravimatic ist eine einzigartige Automatisierungslösung für leistungsfähige flächige Betonverteiler, da diese eine konstante Durchflussregelung an allen einzelnen Austragsorganen eines Betonverteilers bieten. Für den Anwender bieten sich die nachfolgenden Vorteile:

Reduzierung des Betonverbrauchs um bis zu 10% und mehr

Einsparung von manueller Verteilarbeit

Erhöhung der Produktqualität durch exakt eingehaltene Schichtdicken

Beschleunigung der Arbeitsprozesse

Vermeidung von Betonabfall

Nachrüstung vorhandener Betonverteiler möglich

Die Gravimatic Lösung eignet sich sowohl für neue als auch für die Modernisierung bestehender Anlagen und wird ingenieursmäßig an die individuellen Anforderungen angepasst.

CONTACT

Weckenmann Anlagentechnik GmbH+Co.KG

Birkenstraße 1

72358 Dormettingen/Germany

+49 7427 9493 0

info@weckenmann.de

↗ www.weckenmann.com