Additive Fertigung im Betonbau – aktuelle Entwicklungen und Herausforderungen

Die Anwendung der additiven Fertigungsverfahren im Betonbau hat das Potenzial, die Standardtechnologien für die Herstellung von Betonbauteilen radikal zu verändern und der Betonbauweise erhebliche wirtschaftliche und ökologische Vorteile zu bringen. Dieser Beitrag gibt einen kurzen Überblick über die bestehenden Entwicklungen und zeigt die offenen Fragen und Herausforderungen auf.

Die Anwendung der additiven Fertigungsverfahren im Betonbau hat das Potenzial, die Standardtechnologien für die Herstellung von Betonbauteilen radikal zu verändern und der Betonbauweise erhebliche wirtschaftliche und ökologische Vorteile zu bringen. Die Wissenschaft hat das technologische und wirtschaftliche Potenzial der additiven Fertigung erkannt, sodass der Umfang von Forschungs- und Innovationsaktivitäten auf diesem Gebiet in letzter Zeit exponentiell zunimmt. Dieser Beitrag gibt einen kurzen Überblick über die bestehenden Entwicklungen im Betonbau und zeigt die offenen Fragen und Herausforderungen auf.

1 Einleitung

Additive Fertigung (AF) ist ein Oberbegriff für Fertigungsprozesse, bei denen auf der Basis von digitalen 3D-Konstruktionsdaten durch das Ablagern von Material schichtweise ein Bauteil aufgebaut wird [1]. Im allgemeinem Sprachgebrauch wird der Begriff „3D-Druck“ als Synonym für additive Fertigung verwendet. Das weltweite Interesse für die AF wächst seit 1987; inzwischen haben sich die additiven Fertigungsverfahren in vielen Bereichen der Produktion neben konventionellen Herstellungsverfahren durchsetzen können [2, 3]. Industrielle Anwendungen sind in der Luft- und Raumfahrt, im Automobilbau, in der Medizintechnik, in der Produktion von Konsumgütern und in Prototypen für Funktionstests zu finden [4].

Den ersten Vorschlag für die Anwendung der AF im Betonbau machte Pegna im Jahr 1997 [5]. Die eigentliche Umsetzung begann zehn Jahre später, als Khoshnevis (University of Southern California) ein 3D-Druckverfahren namens Contour Crafting entwickelte [6]. Etwa zur gleichen Zeit entwickelte Enrico Dini (Monolite UK Ltd.) eine Technologie namens D-Shape [7]. In den letzten Jahren hat AF von Beton ein großes Interesse in der Architektur und der Bauindustrie geweckt. Eine Grafik, die das Wachstum der Projekte des 3D-Drucks im Betonbau zeigt, ist in [8] dargestellt.

Ein Wendepunkt war das Jahr 2012, als die Anzahl der Projekte nahezu explodierte. Derzeit steigt der Umfang von Aktivitäten und Entwicklungen von Monat zu Monat, sodass ein Sachstandbericht über vorhandene Techniken und Beispiele bereits fast veraltet ist, sobald er veröffentlicht wird.

Trotzdem lieferten Lim et al. [9], Bos et al. [10] und Wu et al. [11] fundierte Übersichten zum Stand der Technik in den Jahren 2012 und 2016. 2018 wurde eine umfassende Übersicht zum Thema Digitale Fertigung im Betonbau in [12] veröffentlicht. Aktuell werden weltweit diverse Konzepte entwickelt und manche schon an ersten Pilotprojekten validiert [13]. Das Ziel des vorliegenden Beitrages ist es, einen kurzen Überblick über den aktuellen Stand dieser Entwicklung zu geben und auf die Herausforderungen und Fragestellungen einzugehen.

2 Additive Fertigungsverfahren im Betonbau

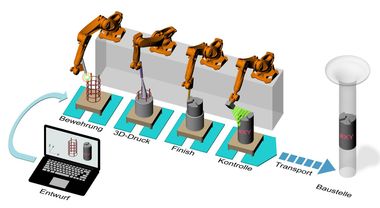

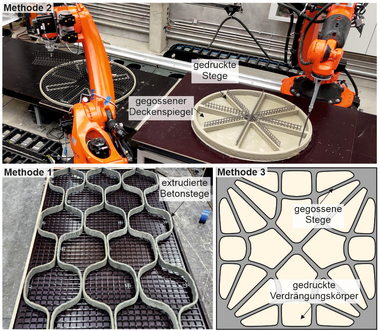

Die Forschung zu AF im Betonbau ist derzeit noch sehr fragmentiert. Die Vielzahl der verschiedenen Verfahren kann auf unterschiedliche Art und Weise systematisch unterteilt werden. An dieser Stelle werden die bekannten Ansätze grob in vier Gruppen untergeteilt: die auf dem selektiven Binden basierenden Verfahren, die auf Extrusion basierenden Verfahren, die Spritzbetonverfahren und die Gleitschalungsverfahren (Bild 1). In den folgenden Abschnitten werden diese Fertigungsverfahren und die Funktionsprinzipien der bekanntesten Ansätze erläutert.

2.1 Selektives Binden

Die Begriffe „selektives Binden“ oder „Partikelbett-3D-Drucken“ werden verwendet, um einen 3D-Druckprozess zu beschreiben, der auf einem kontrollierten Eindringen eines Fluides in ein Partikelbett basiert. Bei diesem Verfahren werden im ersten Schritt dünne Partikelschichten ausgebracht, welche anschließend durch lokales Einbringen eines fließfähigen Materials selektiv gebunden werden [14]. So entsteht schließlich Schicht für Schicht der zuvor am Computer modellierte Festkörper [14]. Die auf dem selektiven Binden basierenden Fertigungsverfahren können in zwei Unterarten aufgeteilt werden (Bild 2). Im Verfahren „Nassdrucken“ werden dünne Schichten aus einem Gesteinskörnungsgemisch ausgebracht und durch das lokale Aufbringen von Zementleim selektiv verfestigt (Bild 2a) [14]. Bei der selektiven Aktivierung wird durch das lokale Aufsprühen von Wasser auf ein Gemisch aus Gesteinskörnung und Zement eine selektive Verfestigung erreicht (Bild 2b) [14]. Der aktuelle Stand der Technik zum selektiven Binden im Betonbau ist in [15] zu finden.

Das bekannteste auf dem selektiven Binden basierende Verfahren ist D-Shape, ein Partikelbett-3D-Druckverfahren, bei dem Sand in Schichten von 5 bis 10 mm Stärke mit Epoxidharz, Polyurethan oder Magnesitzement selektiv zu einem marmorähnlichen Material verfestigt wird [7]. Die neueste Version des D-Shape-Druckers kann mit beliebigen Mischgranulaten und -fasern in einem Durchmesserbereich von 0,1 bis 4 mm (und theoretisch auch bis zu 20 mm) sowie alle Bindemittel mit einer Viskosität zwischen Wasser und Schlamm arbeiten [7]. Durch dünne Schichten und viele Druckkopfdüsen erzielt diese Technologie eine große geometrische Freiheit und hohe Auflösungen. Sie ist daher für die Herstellung von geometrisch komplexen architektonischen Elementen geeignet (Anwendungsbeispiele in [7], [17]). In Deutschland wurde die Partikelbetttechnologie von Forschern der Technischen Universität München im Rahmen eines Forschungsvorhabens weiterentwickelt [14], [18], [19]. Darin wurden die Grundlagen für die selektive Aktivierung und Nassdrucktechnologie und die dafür geeigneten Werkstoffe geschaffen. Bild 4 zeigt ein Bauteil, das mittels der Nassdrucktechnologie hergestellt wurde.

2.2 Extrusionsverfahren

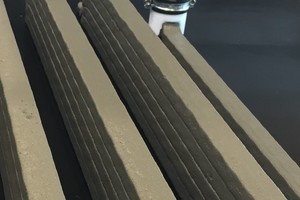

Die Extrusionsverfahren sind die am weitesten entwickelten und verbreiteten 3D-Druckverfahren (Stand der Forschung [20]). Im Falle der Extrusionsverfahren wird mittels steuerbarer Düsen ein Strang aus vorgemischtem Material (Zementmörtel oder Lehm) ausgebracht. Die von den meisten Forschungsstellen entwickelte Extrusionstechnologie ist die sogenannte Mehrschichtextrusion (Bild 4), bei der das Material Schicht für Schicht gelegt wird, um das Objekt zu erzeugen [16]. Die bekanntesten Mehrschichtextrusionansätze sind Contour Crafting [6], [22], [23] und Concrete Printing [20], [21].

Contour Crafting ist ein Extrusionsverfahren, das von Khoshnevis an der University of Southern California erfunden wurde [17], [18], [19]. Es handelt sich um ein Vor-Ort-Verfahren, bei dem ein auf einem Kran montiertes Druckgerät verwendet wird. Mittels einer steuerbaren Düse wird ein Strang aus Zementmörtel schichtweise ausgebracht (Schichtstärke: ~13 mm). Die Technologie wird von verschiedenen Institutionen übernommen und weiterentwickelt (beispielsweise von der Firma WinSun in Shanghai).

Basierend auf Contour Crafting, wurde an der Technischen Universität Dresden die CONPrint3D-Technologie entwickelt, mit der monolithische Querschnitte von mehreren Dezimetern in einem Arbeitsgang gedruckt werden können (Bild 5) [24], [25]. Die Merkmale, wie z. B. der Einsatz von Betonen mit üblicher Gesteinskörnung (bis zu 16 mm Größtkorn) und die Produktion massiver Betonstrukturen als Ersatz für den Mauerwerksbau grenzen CONPrint3D von anderen Mehrschichtextrusionsverfahren ab.

Concrete Printing (3DCP) [5] ist ebenfalls ein Mehrschichtextrusionsverfahren für Betonmörtel, welches an der Loughborough Universität, erfunden wurde [26], [27]. Im Unterschied zum Contour Crafting ist das Concrete Printing ein Ex-situ-Prozess, der auf eine größere geometrische Freiheit und höhere Auflösungen abzielt (Schichtstärke: 4-6 mm). Dies ermöglicht eine bessere Kontrolle der erzeugten Geometrie. Heute wird diese Technologie an mehreren Institutionen weiterentwickelt, beispielsweise an der Universität in Loughborough [28] und an der TU Eindhoven [29].

2.3 Spritzbetonverfahren

Shotcrete 3D Printing (SC3DP) ist ein innovatives an der Technischen Universität Braunschweig entwickeltes Verfahren, das die Grundprinzipien der bekannten Spritzbetonverfahren mit den Möglichkeiten der robotergestützten digitalen Fertigung zusammenführt (Bild 6) [21]. Im Unterschied zu der klassischen Mehrschichtextrusion wird bei der SC3DP-Technologie die Betonmatrix durch die kontrollierte Zugabe von Druckluft in der Extrusionsdüse Schicht für Schicht aufgetragen [21]. Aufgrund der erweiterten Freiheitsgrade des Roboterarmes (bzw. der Druckdüse) und des guten Schichtverbundes durch das Aufspritzen des Werkstoffes, ist es bei der SC3DP-Technologie möglich, den Auftragswinkel im Fertigungsprozess zu variieren [21]. Dieses ermöglicht eine größere geometrische Freiheit der erzeugten Formen [21]. Bild 7 zeigt eine unter Verwendung der SC3DP-Technologie gedruckte bewehrte Wand.

2.4 Gleitschalungsverfahren

Smart Dynamic Casting (SDC) ist ein 2012 an der ETH Zürich entwickeltes robotergesteuertes adaptives Gleitschalungsverfahren [30], [31], [32]. Es dient zur Vorfabrikation von materialoptimierten, maßgeschneiderten, tragenden Betonbauteilen mit relativ kleinen Querschnitten [31]. Während des automatisierten Verfahrens wird eine Schalung kontinuierlich mit Beton befüllt und vertikal bewegt (Bild 8) [31].

Dies geschieht in einer Geschwindigkeit, die an die Hydratationskinetik des Betons angepasst ist und bei welcher der Beton in der Abbindephase, während er sich von einem weichen zu einem harten Material wandelt, geformt werden kann. Im Vergleich zur Mehrschichtextrusion hat dieses Verfahren den Vorteil, dass Schichtenbildung und Kaltfügebildung vermieden werden können [31].

3 Potenziale und Herausforderungen der additiven Fertigung

Das verstärkte Interesse für die AF im Betonbau zeigt, dass inzwischen viele Baubeteiligte die erheblichen Vorteile und das Verbesserungspotenzial [33] dieser Technologien erkannt haben. Die wichtigsten Aspekte des Verbesserungspotenzials sind:

Präzision und größere geometrische Freiheit, die Flexibilität beim Design und der Entwicklung neuer architektonischer Formen und statischer Bemessungskonzepte ermöglichen (z. B. das „form-follows-force“ Konzept und „bionische Strukturen“);

Bauen ohne Schalung, das Arbeitskräfte, Kosten und Abfallproduktion reduziert;

Steigerung der Produktivität durch Automatisierung, Reduzierung von Bauzeiten, Senkung der Herstellkosten.

Schon jetzt werden die Additiven Fertigungsverfahren erfolgreich zum Drucken einiger Bauteile und Pilotprojekte eingesetzt. Jedoch gibt es noch einen langen Forschungsweg, bis praxistaugliche Lösungen im Bauwesen vorliegen. Dabei sind zahlreiche offene Fragestellungen zu klären. Diese Fragen beziehen sich insbesondere auf:

Markt: Wer sind die Nutzer und wo sind die Grenzen dieser Technologien?

Material: vollständige Kontrolle der Rheologie und des Hydratationsprozesses notwendig;

Bewehrungslösungen: Wie wird die Bewehrung in die Bauteile integriert?

In-situ-Roboteranwendungen: Keine zufriedenstellenden Roboterlösungen für die Anwendung vor Ort.

Validierung: Es existieren keine Prüfmethoden für Frisch- und Festbetoneigenschaften und keine Normen.

4 Zusammenfassung und Ausblick

Additive Fertigungstechnologien (z. B. 3D-Drucken) sind zu einem integralen Bestandteil der modernen Produktherstellung geworden und wurden in hohem Maße kommerzialisiert. Diese aufkommenden Technologien haben ein großes Potenzial und können dem Betonbau erhebliche wirtschaftliche und technische Vorteile bringen. Die Forschungsaktivitäten auf diesem Gebiet nehmen exponentiell zu und einige anspruchsvolle Drucklösungen wurden bereits entwickelt. Dennoch existiert ein hoher Forschungsbedarf, was die rheologischen Eigenschaften von Frischbeton, die Vor-Ort-Roboterlösungen, die Bewehrung, die Prüfmethoden usw. angeht. Da die Intensität der FuE-Aktivitäten auf dem Gebiet des digitalen Betonbaus rapide zunimmt, kann man in naher Zukunft mit der Klärung einiger Fragestellungen rechnen [13].

Für die Entwicklung praxistauglicher Lösungen, deren Implementierung und Akzeptanz ist eine interdisziplinäre Arbeit von Architekten, Materialforschern, Bauingenieuren, Roboterexperten usw. erforderlich. Darüber hinaus ist es für eine erfolgreiche Anwendung dieser Lösungen im Betonbau wichtig, Kooperationen und Plattformen zu etablieren, die eine bessere Verbreitung der hochwertigen technischen Konzepte sowie einen Wissenstransfer in alle interdisziplinären Bereiche ermöglichen.

REFERENCES/LITERATUR

![2: Schematische Darstellung von: a) Nassdrucken und b) Selektive Aktivierung. „Z“ steht für Zement, „W“ für Wasser und „G“ für die Gesteinskörnung (nach [16])](https://www.bft-international.com/imgs/1/5/4/1/0/7/5/tok_e39db366bccd394258fa446f1212ca46/w300_h200_x600_y297_HA_1040_Fig.2_Bild_2-4465ec94ba3144f2.jpeg)

![4: Schematische Darstellung von Mehrschichtextrusion: „Z“ steht für Zement, „W“ für Wasser und „G“ für Gesteinskörnung (nach [16])](https://www.bft-international.com/imgs/1/5/4/1/0/7/5/tok_c86f99e6e2bd529880dfbdadfe595167/w300_h200_x322_y559_HA_1040_Fig.4_Bild_4-f52ff5a8624eca99.jpeg)

![6: Schematische Darstellung von Spritzbetonverfahren: „Z“ steht für Zement, „W“ für Wasser und „G“ für Gesteinskörnung (nach [21])](https://www.bft-international.com/imgs/1/5/4/1/0/7/5/tok_63bcabfeb410b24c821a31607dceb144/w300_h200_x600_y439_HA_1040_Fig.6_Bild_6-32c9b375d69f3b9f.jpeg)