Anbackungen und Verschleiß in der

Fertigbeton-Herstellung

Anbackungen und Verschleißstellen führen meist zu ungeplanten Stillstandzeiten. Kostenintensive Reparaturen lassen sich für den größten Teil des Produktionsweges, durch Einsatz des richtigen Verschleißschutzes, vermeiden. Am Beispiel eines Beton-fertigteilherstellers sollen mögliche Einsatzgebiete betrachtet werden.

Anbackungen und Verschleißstellen, die beispielsweise an Übergabestellen und Auslauftrichtern auftreten, führen meist zu ungeplanten Stillstandzeiten. Kostenintensive Reparaturen lassen sich für den größten Teil des Produktionsweges, durch Einsatz des richtigen Verschleißschutzes, vermeiden. Am Beispiel eines Betonfertigteilherstellers, der unter anderem Wand-, Deckenelemente und Treppen produziert, sollen mögliche Einsatzgebiete betrachtet werden.

Der Produktionsweg lässt sich wie folgt beschreiben: In einem Zwangsmischer werden Bindemittel und Zuschlagstoffe mit Wasser und ggf. Zusatzmitteln gemischt. Anschließend wird das Mischgut in Drehkübeln zu einem Betonverteiler transportiert. Dieser verteilt den Beton dann in die bereitstehenden Abnahmestellen.

In diesem Prozess existieren bereits mindestens drei sensible Punkte, die ein Risiko für einen zuverlässigen Produktionsablauf darstellen:

1. Der Tellermischer,

2. Der Drehkübel,

3. Der Betonverteiler.

Der Mischer – Optimierung, Umrüstung, Prozesskontrolle

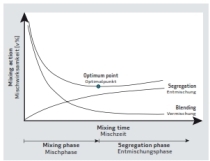

Die korrekte Einstellung und ständige Überprüfung der Mischwerkzeuge, in Verbindung mit dem richtigen Mischverhältnis und der passenden Mischdauer, sind die Grundlagen für optimale und gleichbleibende Mischergebnisse.

Die Mischwerkzeuge unterscheiden sich in Abhängigkeit von Hersteller, Mischer-Typ und Baujahr in Art, Halterung und Verschleißverhalten. Da die Bevorratung/Lagerhaltung für eine Vielzahl unterschiedlicher Mischwerkzeuge aufwändig und teuer ist, werden häufig, auch durch mangelnde Verfügbarkeit, ungeeignete Schaufeln eingesetzt. Aufgrund der falschen Beschaufelung wird der Verschleiß in die Mischerwand oder in den Mischerboden gelenkt, deren Ersatz teuer und zeitaufwändig ist. „Hier setzen wir mit unseren universellen Mischwerkzeugen an, die in jedem Tellermischer einsetzbar sind. Ihr Einsatz verringert automatisch die Kosten der Bevorratung”, so Detlef Bauer, Geschäftsführer der Pucest protect GmbH.

Um das Mischverhalten eines Tellermischers zu verbessern, bietet das Unternehmen die Möglichkeit einer Mischer-Optimierung an. Beim Kunden vor Ort wird der Tellermischer optimal eingestellt. Es werden die Schaufel- und Arm-Anordnung überprüft und so angepasst, dass sich während des Mischvorgangs eine einheitliche Mischlinie ausbilden und die Mischdauer verkürzt werden kann. Durch die verbesserte Anordnung der Schaufeln und Arme wird der Verschleiß auf die – zu geringen Kosten austauschbaren – Schaufeln übertragen. Dies schont den Mischerboden und die Außenwände.

Wenn die Führung der Mischwerkzeuge ausbleibt

Die Optimierung eines Mischers bietet sich nur an, wenn der Mischer noch intakt ist und die Rührarmlager nicht ausgeschlagen sind. Ausgeschlagene Lager führen häufig zu Betoneintritt in den Rotor. Folglich ist die Bewegung und Federung des Armes nicht mehr gegeben, sodass der Verschleiß erhöht wird.

Um hohe Kosten durch den vollständigen Austausch des Mischers zu vermeiden, bietet sich in solch einem Fall ein Mischer-Umbau auf die Pucest-Universalmischarme an, die das Eindringen von Beton in den Rotor verhindern.

Im ersten Schritt wird dem Kunden eine sogenannte „Black Box“ zur Verfügung gestellt, welche den vollständigen Mischprozess millisekundengenau aufzeichnet und so präzise Aufschlüsse über mögliche Ursachen des unregelmäßigen Mischvorgangs gibt.

Nach der Analyse erfolgt der Umbau des Mischers. Hierbei werden zuerst vorhandene Armdurchführungen am Rotor verschlossen und Adapter-Platten am Rotor angebracht. Die Adapter ermöglichen die Anbringung der neuen Pucest Universalmischarme. Diese haben laut Herstellerangabe einen entscheidenden Vorteil gegenüber dem Original: das Arm-System bietet optimal voreingestellte Federungen, die nicht mehr nachgestellt werden müssen. Ein weiterer Vorteil ist der modulare Aufbau der Mischarme.

Der Anlagenführer bekommt so die Möglichkeit, den Arm in nur wenigen Minuten optimal einzustellen und damit eine ideale Mischlinie und Mischzeit zu erreichen. Auch wird der Verschleiß in die Schaufeln gelenkt, sodass Mischerboden und Mischerwände geschont werden. Nachdem der Umbau abgeschlossen ist, verbleibt die „Black Box“ noch beim Kunden. Damit kann abschließend, gemeinsam mit dem Betonproduzenten, die Verbesserung des Mischvorganges genau analysiert werden.

Der Drehkübel und der Betonverteiler

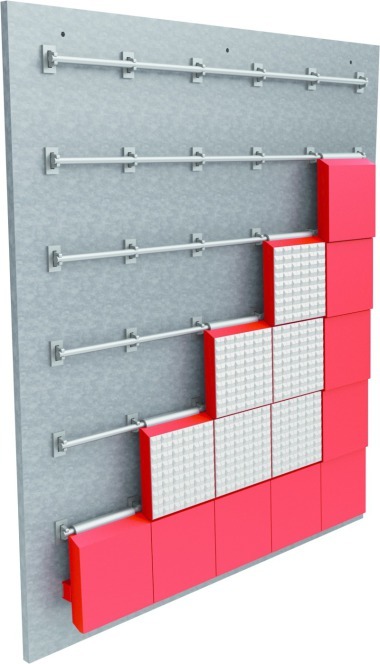

Ein weiterer essenzieller Bestandteil in der Produktionskette ist der Drehkübel, in dem der Beton über eine Kübelbahn an den Betonverteiler transportiert wird. Aus dem Mischer gelangt das Mischgut über einen Trichter in die Kübel. Während der Befüllung, des Transportes und der Entleerung sind die Kübel einem unablässigen Reib- und Prallverschleiß ausgesetzt. Um an dieser Stelle einen teuren Stillstand zu vermeiden, ist es ratsam, eine Verschleiß-Schutzauskleidung einzusetzen. Erfahrungsgemäß bietet sich dafür die 12 mm starke Pucest Verschleiß-Schutzplatte (85°-Shore A) mit eingegossenem Aluminium-Lochblech an, welche sich hervorragend für das Auskleiden runder Segmente eignet.

Auch am Betonverteiler herrscht ständiger Reib- und Prallverschleiß durch das Mischgut. Hier empfiehlt sich ebenfalls der Einsatz von Pucest Verschleiß-Schutzplatten.

Die Reinigung – „das A und O“ gegen Verschleiß

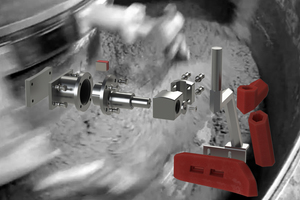

Im vorher beschriebenen Anwendungsfall des Betonfertigteilherstellers bietet sich der Einbau des Hochdruck-reinigungs-Systems Pucest easy cleaner an zwei kritischen Stellen des Produktionsablaufes an.

Im Deckel des Tellermischers werden mehrere 3D-Düsen verbaut, welche durch Wasserdruck angetrieben werden und die Reinigungsarbeiten übernehmen. Zwei voreingestellte Waschprogramme ermöglichen dem Anlagenführer eine Zwischenreinigung zwischen zwei Mischvorgängen und eine Endreinigung am Ende des Arbeitstages. Auch über dem Betonverteiler wird ein Pucest easy cleaner installiert, dessen Düsen so eingerichtet sind, dass sie nur zweidimensional reinigen.

Neben der kontinuierlichen Reinigung, die Anbackungen und Verschleiß reduziert, ist das Gerät so konzipiert, dass ein erhöhter Schutz der Mitarbeiter gewährleistet ist. Zum einen müssen diese zur Reinigung nicht mehr in den Mischer steigen, um manuell die Anbackungen zu lösen, zum anderen ist ein Automatismus verarbeitet, der dazu führt, dass die automatische Reinigung unterbrochen wird, sobald der Deckel des Mischers geöffnet wird.

Alle genannten Maßnahmen können bei korrekter Installation die Produktionsausfallzeiten deutlich verringern und sparen zusätzlich noch enorme Kosten für das Unternehmen.

CONTACT

Pucest protect GmbH

Zwischen den Wegen 5

63820 Elsenfeld/Germany

+49 6022 264010