Eine Fehlervermeidungshilfe bei Planung und Ausführung

Im Zuge der voranschreitenden Digitalisierung im Fertigteilbau sind dreidimensionale Gebäudemodelle bei der Tragwerksplanung mittlerweile fast zum Standard geworden. Diese Modelle liefern nicht nur einen guten visuellen Überblick über die Tragkonstruktion, sondern bieten weitere Vorteile sowohl für die Ausführungsplanung als auch für den Produktions- und Bauablauf. Je intelligenter und vollständiger digitale Modelle sind, desto größer ist der Nutzen, der aus den implementierten Daten gewonnen werden kann. Positive Effekte sind z.B. ein verbesserter Planungs-, Produktions- und Bauablauf, die frühzeitige Sicherheit bei der Kalkulation sowie die Reduzierung von Fehlern während des gesamten Bauprozesses.

Das digitale Tragwerksmodell im Fertigteilbau

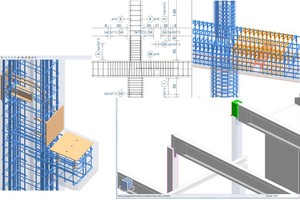

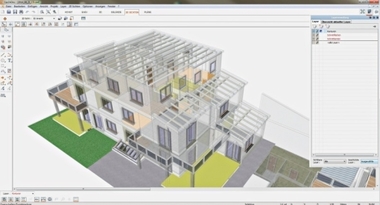

Die Erstellung von dreidimensionalen Tragwerksmodellen wird das 2D-Konstruieren mit Hilfe von CAD ablösen. In vielen Unternehmen ist dieser Prozess in vollem Gange oder bereits zum Standard geworden. Dabei müssen sich die Konstrukteure von ihrer gewohnten Arbeitsweise lösen, denn es werden nicht direkt Schnitte, Ansichten und Grundrisse gezeichnet, sondern es erfolgt zunächst die Modellierung der Konstruktion mittels 3D-fähigem CAD-System. Erst nach der Erstellung des Modells folgt die Generierung von eben genannten Zeichnungen (Grundrisse, Ansichten, etc.). Im ersten Moment scheint dieser Prozess langsamer zu sein. Die Erfahrungen zeigen jedoch, dass nach einer Gewöhnungsphase der Zeitverlust sinkt und ein vollständiges Modell eine sehr zügige Zeichnungsgenerierung ermöglicht. Außerdem werden komplizierte Gebäudeteile durch die 3D-Visualisierung besser verstanden und können umgehend konstruktiv gelöst werden (Abb.). Unter dem Strich ist somit der zeitliche Nachteil schnell kompensiert, wobei gleichzeitig eine Qualitätssteigerung der Planunterlagen stattfindet. Werden Änderungen am Gebäudemodell eingearbeitet, werden diese automatisch in den generierten Zeichnungen umgesetzt. Werden die konstruierten Bauteile zuvor mit Daten, wie z.B. spezifischem Gewicht, Betonqualität, Expositionsklasse etc. hinterlegt, wird automatisch eine Datenbasis generiert, die für alle weiteren Schritte des Bauprozesses extrahiert und zusätzlich für die Vermeidung von Fehlern genutzt werden kann.

Fehlervermeidung während des Planungs- und Bauprozesses - Kollisionskontrolle bei der Fertigteilplanung zur Sicherstellung der Passgenauigkeit

Bereits bei der Erstellung des Tragwerksmodells lassen sich frühzeitig Kollisionspunkte von Fertigteilen untereinander erkennen (Abb.). Dabei hilft dem Konstrukteur die Visualisierung von Fügepunkten und komplizierten Knoten die Bauteilgeometrien sehr genau festzulegen und somit die Passgenauigkeit sicherzustellen. Auch führt die exakte Anordnung von Einbauteilen führt zu einem reibungslosen Ablauf auf der Baustelle, für die Fertigteilmontage und den darauffolgenden schlüsselfertigen Ausbau.

Kollisionskontrolle durch Datenaustausch mit weiteren Gewerken (TGA, Architektur, Gebäudeausstattung)

Da inzwischen auch weitere Planungsdisziplinen mit 3D-Modellen arbeiten und Standards für den Datenaustausch existieren, ist ein interdisziplinärer Austausch dieser Modelle möglich geworden. So können beispielsweise die Daten der TGA-Planung in das Tragwerksmodell zur Festlegung von Aussparungen und zur Vermeidung von nicht lösbaren Kollisionen eingelesen werden. Umgekehrt kann der Architekt das Fertigteilmodell digital nutzen, um sämtliche Schalkanten der Konstruktion in sein Modell zu übertragen. So kann er sicherstellen, dass die Gebäudenutzung nicht eingeschränkt wird und den Vorstellungen des Bauherrn entspricht. Insgesamt führt diese Vorgehensweise zu einer Verbesserung des Bauprozesses und zu einer Erhöhung der Gebäudequalität insgesamt.

Frühzeitige Feststellung von Bauteilgewichten, Abmessungen und Stückzahlen für Produktion und Montage

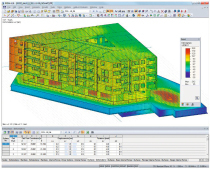

Um eine Fertigteilproduktion termingerecht und wirtschaftlich ablaufen lassen zu können, ist eine möglichst zutreffende Produktionsplanung erforderlich. Grundlage für eine solche Planung ist die genaue Kenntnis über die Anzahl, die Abmessungen und die Gewichte der Fertigteile. Auch an dieser Stelle helfen die Daten aus dem digitalen Gebäudemodell die Präzision der Produktionsplanung zu erhöhen und Fehler zu vermeiden. Außerdem kann die Fertigteilmontage mit den genauen Bauteildaten zu einem frühen Zeitpunkt geplant und z.B. Krankapazitäten geblockt werden. Eine Simulation des Montageablaufs am Gebäudemodell verbessert den Ablauf auf der Baustelle und hilft bei der frühzeitigen Erkennung von Montageabhängigkeiten.

Daten für automatisierte Produktionsprozesse

Der Automationsgrad bei der Fertigteilherstellung ist im Vergleich zu anderen Industrien derzeit noch gering. Dies liegt vor allem an der nur vereinzelt stattfindenden Standardisierung und dem hohen Individualisierungsgrad der Gebäude und somit auch der einzelnen Fertigteile. Mithilfe von digitalen Fertigteilmodellen lassen sich Teile der Produktion jedoch automatisieren. Digital angesteuerte Biegeautomaten für die Betonstahlbearbeitung sowie automatische Betonstahlschweißanlagen können die Abläufe im Bereich der Bewehrung beschleunigen. Im Bereich der Wandplattenfertigung werden Konstruktionsdaten beim Schalungsbau eingesetzt. Hier übernehmen Roboter das Aufzeichnen von Schalkanten und Aussparungen zur Vorbereitung des Schalungsbaus.

Grundlage für die Kalkulation, Ausschreibung und Vergabe

Um eine möglichst fehlerfreie Ausschreibung und Vergabe von Stahlbetonfertigteilen durchzuführen, ist die frühzeitige Kenntnis der Massen von großem Vorteil. Existiert ein digitales, vollständiges und intelligentes Gebäudemodell, aus dem Stückzahlen, Betonqualitäten, Volumen und Oberflächen gewonnen werden können, entfällt die manuelle Massenermittlung. An dieser Stelle wird der Arbeitsaufwand reduziert und gleichzeitig werden Fehler vermieden, die bei einer händischen Mengenermittlung entstehen können. Erstellt man digitale Gebäudemodelle bereits in der ganz frühen Projektphase, können die implementierten Daten bereits bei der Angebotskalkulation genutzt werden. Dies ist jedoch unter Berücksichtigung des vergleichsweise großen Arbeitsaufwandes bei der Gebäudemodellierung derzeit noch schwer leistbar, jedoch für die Zukunft eine wünschenswerte Aussicht.