Industrieller 3D-Druck mit Hightech-Beton

Der 3D-Druck als additives Fertigungsverfahren erobert beinahe täglich neue Einsatzfelder in den verschiedensten Industrien. Bei den von Voxeljet, einem führenden Hersteller industrietauglicher 3D-Drucksysteme, angebotenen Prozessen waren bisher Metallgießereien Hauptanwender.

Denn mithilfe des 3D-Drucks können hochkomplexe Formen und Kerne aus Sand in kürzester Zeit und hoher Präzision hergestellt werden. Anwender können ganze Arbeitsschritte wie etwa die Konstruktion von teuren Formwerkzeugen einsparen, da für die Herstellung von 3D-gedruckten Sandformen und -kernen lediglich eine CAD-Datei benötigt wird. Das Dienstleistungszentrum von Voxeljet stellt diese Formen dann „on demand“, also nach Bedarf her.

Betonguss mithilfe von 3D-Druck

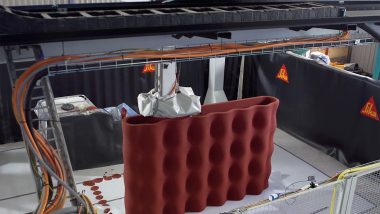

Mit dem Firmenstein aus Beton zeigt Voxeljet neue Anwendungsmöglichkeiten des 3D-Drucks in der Architektur und Bauindustrie auf. Genauso wie Metall lässt sich auch Beton in die sandgedruckten Formen gießen. Mit dem Druck von Sandformen entstehen dabei, je nach Anwendung und Komplexität, sowohl wiederverwendbare als auch verlorene Schalungen. Der Vorteil von 3D-Druck liegt im werkzeuglosen, kostenoptimierten Fertigungsprozess.

Voxeljet sieht zukünftige Anwendungsbereiche für den Betonguss in Architektur und Bauindustrie. Fassaden, Elemente der Interieurgestaltung oder sogar Möbel lassen sich mit den 3D-Druckssystemen einfach realisieren, ebenso wie Objekte in der Kunst- und Designbranche. Die Experten von Voxeljet stellten in Zusammenarbeit mit Dade-Design.com, einem führenden Spezialisten für Highend-Betondesign und Formenbau, den Firmenstein im ersten Versuch erfolgreich und problemlos her.

Von der CAD-Datei zum fertigen Real-Life-Objekt

Am Anfang steht das CAD-Design. Um anschließend die Vorteile des 3D-Drucks vollkommen auszunutzen, entschied sich Voxeljet für eine Hybridschalung, eine Kombination aus gedruckten und herkömmlichen Schalungselementen. Die 3D-gedruckten Elemente beschränkten sich dabei lediglich auf den komplexen Teil, die Front des Firmensteins. Einfachere Geometrien, wie beispielsweise die geraden Flächen, werden mit konventionellen Holzschalungen abgebildet.

Der komplexe Teil des Voxeljet-Firmensteins besteht im Wesentlichen aus der Gesteinsstruktur mit dem integrierten Logo, das aus der Hintergrundstruktur hervorragt. „Durch die Gestaltungsfreiheit des 3D-Drucks lassen sich selbst hochkomplexe Geometrien mit Hinterschneidungen und gewollten Unebenheiten problemlos realisieren. Mit dem Abguss des Firmensteins konnten wir eine Geometrie produzieren, die auf konventionelle Weise schlichtweg nicht möglich gewesen wäre“, sagt Tobias King, Director Applications bei Voxeljet.

Für den Druck wurde die fertige Datei auf ein 3D-Drucksystem geladen. Das 3D-Drucksystem fertigte die Schalung dann in einem Arbeitsgang. Voxeljet druckte die Form für den Firmenstein auf einer VX4000, dem größten industriellen 3D-Drucksystem mit einem zusammenhängenden Bauraum von 4 x 2 x 1 m (L x B x H), in nur einer Nacht.

Die VX4000 trägt im Schichtbauverfahren Sand in einer extrem dünnen Schicht von nur 300 µm auf die Baufläche auf. Im Anschluss verklebt der Druckkopf die Schichten selektiv mit einem Bindemittel. Ist die Form vollständig gedruckt, entfernen Voxeljet-Spezialisten den unverdruckten Sand und säubern die Form mit Druckluft. Um die Form für den Betonguss vorzubereiten, infiltrierten die 3D-Druck-Spezialisten die Form mit einer PU-Dispersion, um Poren zu schließen und gleichzeitig die Formenoberfläche zu versiegeln.

Selbstverdichtender UHPC verwendet

Voxeljet verschickte die nachbehandelte Form anschließend in die Schweiz zu Dade-Design.com, um sie dort von den Betonguss-Profis gießen zu lassen. Damit sich die Sandform nach dem Guss leichter vom Beton entfernen lässt, bringt Dade-Design.com ein Trennmittel auf die Form auf.

Nach dem Aushärten des gedruckten Logos betonierte Dade-Design im zweiten Schritt den Rest des Firmensteins mit selbstverdichtendem UHPC. Bereits nach rund 20 Stunden war der Beton komplett ausgehärtet.

Bereits nach dem zügigen Entfernen der Schalung war der Voxeljet-Firmenstein so gut wie fertig. Für den finalen Schliff wurde der Stein poliert, um eine gleichmäßige und glatte Oberfläche zu erhalten. Das Resultat der ersten Versuche im Betonguss kann sich sehen lassen. „Was in der Architektur bis vor ein paar Jahren noch undenkbar gewesen wäre, ist nun durch eine Kombination von 3D-Druck und unserem eigens entwickelten UHPC möglich“, ergänzt Betonguss-Spezialist Keel. Der fertige Stein mit dem Firmenlogo schmückt nun den Eingang des Voxeljet-Verwaltungsgebäudes in Friedberg.