Lieferbereitschaft rauf, Lagerbestände runter – Lagerhaltige Betonfertigteile effizient disponieren

Lieferengpässe und fehlende Lieferzuverlässigkeit stehen gerade in den letzten Jahren ganz oben auf der Liste der Ursachen für signifikante Absatz- und Umsatzverluste in der gesamten Baustoffbranche – so auch im Teilmarkt der lagerhaltigen Betonfertigteile. Wie aber kann man es schaffen, die schwache Supply-Chain-Performance zu optimieren?

Lieferengpässe und fehlende Lieferzuverlässigkeit stehen gerade in den letzten Jahren ganz oben auf der Liste der Ursachen für signifikante Absatz- und Umsatzverluste in der gesamten Baustoffbranche – so auch im Teilmarkt der lagerhaltigen Betonfertigteile. In einem stark saisonal geprägten Marktumfeld gelingt es trotz unveränderter Überkapazitäten in der Produktion bislang nicht, die Lieferperformance anderer Branchen zu erreichen. Die fehlende Transparenz entlang der Lieferketten verdeckt den Blick auf die Ineffizienzen und damit die Potenziale zur deutlichen Steigerung des wirtschaftlichen Erfolgs der Unternehmen. Wie aber kann man sie schaffen, um die schwache Supply-Chain-Performance zu optimieren?

Betonwaren wie Porenbeton- und Pflastersteine, konstruktive Fertigteile wie Wände, Decken und Stützen sowie Rohre und Schächte, die an den Großhandel, den Baumarkt oder auch direkt an die Baustellen der Endabnehmer geliefert werden, produzieren Betonfertigteilhersteller in der Regel in Kampagnen auf Lager und entkoppeln sie damit über das Lager vom einzelnen Kundenauftrag. Das Ziel ist eine möglichst hohe Produktionseffizienz. Die für die Produktion benötigten Hauptkomponenten Zement, Sand und Kies sind hierbei als Rohstoffe auf der Eingangsseite im Grunde jederzeit verfügbar, da die Beschaffung sehr regional und daher auch – trotz aktuell gesamtwirtschaftlich sehr fragiler Lieferketten – in der Regel weniger kritisch ist. Im Grunde muss ein Hersteller mit lagerhaltigen Betonfertigteilen also „nur“ den kommenden Bedarf exakt kalkulieren können, um stets die richtigen lagerhaltigen Artikel – neudeutsch auch SKUs, also Stock Keeping Units genannt – in den richtigen Mengen auf Lager zu halten.

Hohe Lieferbereitschaft das Ziel

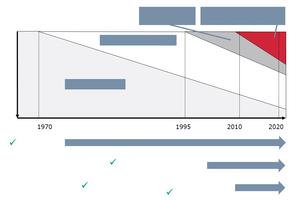

Um wirkungsvoll zu vermeiden, dass saisonal regelmäßig Bedarfe entstehen, die nicht rechtzeitig bedient werden können, müssten die Kampagnen also auf den ersten Blick nur großzügiger ausgelegt und die Lager üppig bestückt werden. Das erforderliche Lieferbereitschaftslevel sollte nämlich idealerweise an Werte heranreichen, die zwischen 95 und 98% liegen. Je mehr man sich jedoch dem Ziel einer nahezu 100%igen Lieferbereitschaft annähert, desto größere Fertigwarenvolumina müssen im Lagerbestand gehalten werden. Dies, weil die Nachfragen nun einmal schwankend sind. Um den höchsten Peak der Nachfrageschwankungen immer sicher bedienen zu können, bleibt zu anderen Zeiten dann viel Material im Lager liegen. Weil in einem Fertigteillager aber auch viel Wertschöpfung steckt, es Kapital bindet und auch noch laufend Geld kostet, ist es ebenfalls ein betriebswirtschaftliches Ziel, nicht zu viel auf Lager zu halten. Gerade die laufenden Kosten der Lagerhaltung werden häufig unterschätzt. Kapitalkosten, Kosten für Materialhandling und -lagerung sowie Verwaltung und Versicherung des Lagers summieren sich jährlich auf 19 bis 30% des Lagerwertes.

Es stellt sich also die Frage: Basieren die Annahmen, nach denen man Kampagnenhäufigkeiten und -volumina disponiert, auf einer präzisen Absatzprognose und sind diese Bedarfe über das gesamte Artikelspektrum so optimiert, dass sie dem Hersteller maximale Gesamtbetriebseffizienz bieten? Wird die avisierte hohe Lieferbereitschaft bei geringstmöglichen Fertigwarenbeständen und bestmöglicher Fertigungseffizienz realisiert? Offensichtlich ist dies nicht der Fall, denn die Lieferperformance ist bekanntlich saisonal teils extrem gering.

Schwankende Nachfrage das Problem

Es ist kein leichtes Unterfangen, derart belastbare Absatzprognosen zu erstellen, die hohe Lieferbereitschaft und damit Umsatz und Ertrag generieren, ohne dass die Lager platzen oder die Produktivität der Fertigung leidet: Auf der Nachfrageseite sind die Bedarfe schwankend. Dennoch wünschen sich Kunden, dass sie sofort bedient werden können, da jeder Zeitverzug auf Baustellen diverse Kettenreaktionen im Baufortschritt erzeugt, die Kunden auf jeden Fall vermeiden wollen. Es sind jedoch nicht nur die Großbaustellen, die eine hohe Lieferbereitschaft trotz schwankendem Bedarf fordern. Auch Großhändler erwarten sofortige Lieferungen, da auch sie Teil der Supply Chain der Baustellen sind und ebenfalls nur bedingt die notwendigen Puffer aufbauen können, um der pulsierenden Nachfrage gerecht werden zu können. Noch höhere Anforderungen stellen zum Teil die Baumärkte. Sie kalkulieren ihre Umsätze schließlich nach Umschlaghäufigkeit der Verkaufsfläche – ist diese nicht immer ausreichend bestückt, entgeht ihnen Umsatz. Wegen der begrenzten Lagerkapazitäten wird hier oft eine Just-in-time-Lieferung gefordert. Ansonsten drohen womöglich Konventionalstrafen.

Nachfrageseitig herrscht also bereits ein hoher Druck im Kessel, will man möglichst alle Bedarfe bei saisonalem Geschäft bedienen und gleichzeitig bei einer optimal nivellierten Produktion möglichst geringe Bestände vorhalten. Neben den Produktionsbedarfen sind für die gesamtwirtschaftliche Effizienz dann jedoch auch noch Bestellbedarfe ins Auge zu fassen.

Herausforderungen im Bestellwesen

Bei Zement – und sofern benötigt, auch Kalk – besteht beispielsweise, bedingt durch die Brennprozesse in den Ofenanlagen, wenig Flexibilität in der Produktionsleistung der Lieferanten. Eine vorausschauende Synchronisation der jeweiligen Bedarfe birgt für Betonfertigteilhersteller deshalb Potenziale für Kostensenkungen in der Beschaffung. Dies liegt darin begründet, dass bei kurzfristiger Terminierung der konkreten Bedarfe mit höheren Logistikkosten zu rechnen ist. Aktuell ist dies ein besonders heißes Thema, da die Ware bei schwankenden Bedarfen vermehrt nicht aus dem nächstgelegenen Werk, sondern von entfernteren Standorten der Kalk- und Zementwerkbetreiber angeliefert werden muss. Dies ist ein Faktor, der bei den aktuell sehr hohen Kraftstoffpreisen zunehmend an Bedeutung gewinnt und damit verstärkt ins Betrachtungsfeld der beteiligten Akteure rückt.

Zudem gibt es sowohl Verpackungsmaterial wie zum Beispiel Leersäcke als auch Chemikalien, Farbpigmente und Veredelungsgrundstoffe, die aufgrund der Fertigungskapazitäten weniger Schlüssellieferanten sowie der langen Beschaffungszeiten auf den globalen Märkten nicht in Tagen, sondern mehreren Wochen – aktuell sogar in mehreren Monaten oder gar Quartalen – zu disponieren sind.

Strategische Bedarfsprognosen sind unumgänglich

Die Prognosen – mit all ihren saisonalen und großauftragsbezogenen Schwankungen – sowie auch Kampagnen der Baumärkte müssen also weit vorausreichen. Dies über Artikelspektren hinweg, die in die Tausende gehen können und für die zahlreiche dispositive Parameter eingestellt werden müssen, die je nach Artikel anders zu handhaben sind. Selten und in kleineren Mengen nachgefragte Artikel müssen anders disponiert werden als konstant und häufig nachgefragte Produkte, Neuprodukteinführungen anders als Auslaufprodukte. Artikel, die an viele Händler geliefert werden, weisen im Allgemeinen konstantere Nachfrageverläufe auf und müssen anders disponiert werden als Artikel, die vor allem über Großaufträge verkauft werden, oder Artikel mit hohen Aktionsmengen.

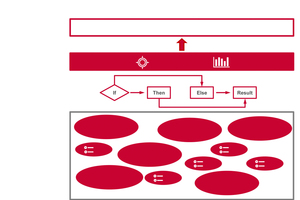

Transparente Regelwerke für komplexe Zusammenhänge schaffen

In der Summe addieren sich die zu berücksichtigenden Stellhebel all dieser und vieler weiterer Einflussfaktoren wie Mindestbestellmengen und Mindestlosgrößen für die Fertigung zu einem äußerst komplexen Regelwerk mit über einhundert Parametern. Solche Regelwerke gilt es aufzustellen, zu optimieren und konstant zu pflegen, um Supply Chain und Fertigung optimal auszubalancieren. Personelle Ressourcen für solche herausfordernden dispositiven Aufgaben, die in der Regel nicht zum Lehrstoff eines Standard-BWL-Studiums oder einer kaufmännischen Ausbildung gehören, sind jedoch knapp.

Für den Aufbau solcher Regelwerke bedarf es somit Experten, die über die erforderliche Methodenkompetenz verfügen, Artikelstämme zu analysieren und Parameteroptimierungen durchzuführen und die gleichzeitig auch in der Lage sind, Optimierungsprozesse mit allen Beteiligten im Betrieb zu moderieren. Schließlich geht es nicht nur um die Effizienz einzelner Abteilungen, sondern um die gesamtbetriebliche Effizienz auf höchstem Lieferbereitschaftsniveau. Mittelfristiges Ziel sollte sein, einen möglichst großen Teil des Artikelstamms nach der Aufstellung der Regelwerke und der Optimierung der Dispositionsparameter weitestgehend automatisiert disponieren zu können.

Automatisierung der Disposition

Wollen Betonfertigteile und -waren herstellende Unternehmen solche hochautomatisierten Dispositionsmanagementsysteme einführen, müssen sie wissen, wie solche Systeme auszulegen sind. Die starke Saisonalität und die begrenzten Fertigungskapazitäten, um stark steigende saisonale Nachfragen kurzfristig bedienen zu können, stellen dabei hohe Anforderungen an entsprechende Systeme. Diese so präzise einzustellen, dass ein Großteil der Artikel automatisiert oder zumindest mit geringer Belastung der Mitarbeiter disponiert werden kann, ist eine Herausforderung.

Präzise Daten unerlässlich – auch für künstliche Intelligenz

Die Krux steckt aber nicht nur in der optimalen Disposition auf Basis historischer Daten und neuer Einflussfaktoren, die sich aus der Absatzplanung des Vertriebs, aus Sonderbedarfen für Großaufträge und aus Aktionen für Baumärkte ergeben – allein dies zu steuern, ist kein leichtes Unterfangen. Entscheidend ist auch, dass die bestehenden Datenstämme all dieser Artikel sauber gepflegt sind. So sollte man beispielsweise Bestände, die man aufbaut, um die Produktion effizienter zu gestalten, nicht mit Sicherheitsbeständen vermischen, die man für die schwankenden Nachfragen vorhält. Solche Faktoren müssen einzeln planbar sein, nur so kann man bei sich verändernden Rahmenbedingungen auch weiterhin automatisiert planen. Die möglichst präzise Differenzierung und Pflege der dispositiven Parameter ist also das A und O, will man bestmögliche Ergebnisse erzielen.

Verlässliche dispositive Daten sind auch Voraussetzung dafür, Tools wie beispielsweise künstliche Intelligenz zur Bedarfsprognose von Sicherheitsbeständen wirkungsvoll anzuwenden, die gegenüber konventionellen Methoden nochmals zusätzliche Effizienzgewinne versprechen.

Die Quintessenz

Zentrale Handlungsfelder liegen folglich im Aufbau und der Optimierung einer durchgehenden und exakt eingestellten Planungskette – von der Absatzprognose bis zur Disposition – sowie in der Optimierung der gesamten Daten und Parameter, die für die Planung und Disposition der Artikel notwendig sind. Beide Themenkreise stellen das Fundament automatisierter Managemententscheidungen und damit sowohl besserer als auch effizienterer Supply-Chain-Prozesse dar. Prognosen und Lieferfähigkeit werden deutlich verbessert, Sicherheitsbestände werden – besonders bei sporadischen Bedarfen und saisonaler Nachfrage – auf Basis verteilungsfreier Verfahren zuverlässiger ermittelt, und Entscheidungsmechanismen werden erarbeitet, die Bedarfe rechtzeitig auslösen.

Viele Anforderungen – doch wie groß ist der Nutzen? Wirtschaftlich greifbar werden die Ergebnisse solcher Bemühungen durch den Einsatz von Simulationen und Analysen auf Basis künstlicher Intelligenz. Damit lässt sich heute der wirtschaftliche Nutzen der Digitalisierung in der Baustoffbranche in Zahlen fassen und transparent machen.

Ziel ist es schließlich, die gesamte Supply Chain der Baustoffbranche zu befähigen, mit geringeren Beständen und nivellierter Produktion punktgenauer liefern zu können – ganz gleich wie viel, wovon, wann und wo auch immer benötigt wird. Mit richtigen und klug angewandten Methoden können auch in der Baustoffbranche Lieferbereitschaftsgrade von 95 bis 98% erreicht werden.