Mit umfangreichen Leistungen für die Wetcast Technologie von morgen

Der aktuell hohe Bedarf nach Baustoffen beschert auch den Hersteller von Betonwaren volle Auftragsbücher. Betonwaren für den Garten- und Landschaftsbau hergestellt im Wetcast Verfahren sind beliebte Trendsetter, aber oftmals mit langen Lieferzeiten. Ein Grund für die beschränkte Verfügbarkeit der Produkte ist der vorherrschende Herstellungsprozess. Ein Betonwerk für Pflastersteine mit einer automatischen „Drycast“ Fertigungsanlage hat oftmals einen Tagesausstoß von über 2.000 m², Wetcast-Produzenten hingegen müssen aktuell mit einem Zehntel dieser Kapazität auskommen. Mittelständische Unternehmen sowie Firmenstandorte zugehörig zu international agierenden Konzernen sind daran interessiert, ihren Output für den Bereich Wetcast auszubauen und die Produktionsmenge auf die genannten 2.000 m² pro Tag anzupassen.

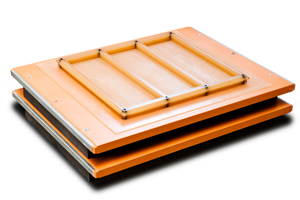

Im Bereich der Formenherstellung für die Wetcast-Anwendung hat Wasa diese Entwicklung im vergangenen Jahrzehnt maßgeblich begleitet und unterstützt. Einen direkten Vorteil für automatisierte Fertigungsanlagen bieten die selbststehenden Polyurethanformen mit eingegossenen Befestigungshülsen. Die Form wird dabei über die Metallhülsen auf der Trägerplatte verschraubt. Durch die Positionierung der Metallhülsen wird das Ausformen der Betonsteine mit einem Vakuumroboter begünstigt. Wasas neue Generation an Formen kommt ganz ohne Holz- oder Stahlstützrahmen aus und besitzt darüber hinaus eine umlaufende Lippe für eine einfache Reinigung. Über eine Polyurethanschicht variabel miteinander verbunden sind die einzelnen Kavitäten der Formenmatte, somit kann sich kein Beton zwischen den Einzelformen aufbauen (Abb. 1).

Durch das platzsparende Design der selbststehenden Wetcast-Formen von Wasa kann oftmals ein zusätzlicher Stein auf dem Fertigungsbrett hergestellt werden. Das Formenlayout wird im Vorfeld mit dem Anlagenhersteller bezüglich Befüllung, Ausformen und Paketierung der Produkte besprochen. Die 3D Daten der Baugruppe, bestehend aus Trägerplatte und Formen, werden dem Anlagenhersteller digital zur Verfügung gestellt und in das Anlagenkonzept hochgeladen.

Darüber hinaus können die Formen mit einem RFID Chip versehen werden. Bei der Nutzung von RFID Chips wird die Systemsoftware mit den Stammdaten der digitalen Baugruppe bezüglich Volumen Betonstein, Abmessung und Größen sowie Positionen der Kavitäten und Eigenschaften der Modelle erweitert. Die Tags in der Polyurethan Form dienen nicht nur als Tracking in der Anlage, sondern auch das Herstelldatum der Form und geleistete Produktionszyklen sind durch die Software auslesbar.

Leistungsorientierte Fertigung für kleinformatige Betonwaren

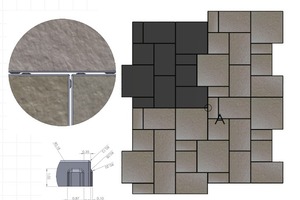

Aufgrund der hohen Tagesleistung einer modernen Anlage können Projekte mit mehr als 1.000 m² Betonwaren, hergestellt im Wetcast-Verfahren, realisiert werden. Die Wetcast-Produkte sorgen zusätzlich für einen erweiterten Aktionsradius, für den Vertrieb der Betonwaren, im Vergleich zum einfachen grauen Pflasterstein, im Verhältnis zu Kosten und Umsatzerlösen. Verblendsteine für die Fassade oder Natursteinnachbildungen von Altstadtpflaster (Abb. 2) sind Beispiele für kleinformatige Produkte, die auf vollautomatisierten Wetcast Karussellanlagen hergestellt werden.

Die großvolumigen Formen werden an jeweils separaten Positionen, im ersten Schritt mit dünnflüssigem Vorsatz und im zweiten Takt mit Kernbeton befüllt. Im Karussell werden unter leichter Frequenz eventuell im Beton eingeschlossene Luftblasen, unter leichter Vibration an die Oberfläche geschoben. Da es sich um einen Wetcast-Beton handelt, ist eine Verdichtung der befüllten Form nicht notwendig (Abb. 3).

Im Gegensatz zur herkömmlichen Drycast-Fertigung ist das Steingesicht bei einer Wetcast- Produktion im Formgrund auf der Unterseite. Nach mindestens 12 Stunden können die befüllten Formen aus der Härtekammer transportiert und über eine Rolle werden die Betonsteine aus der Form herausgewalzt. Diese Art der Entformung fordert hohe Ansprüche an die Verarbeitung sowie an die technischen Materialeigenschaften der verwendeten PUR-Komponenten. Als besonders geeignet hat sich das Wasa PUR in Shore A45 in Bezug auf Flexibilität, Zugfestigkeit und Reißdehnung herausgestellt (Abb. 4).

Nach der erfolgreichen Installation modernster Verfahrenstechnik, für die Herstellung von Polyurethanen und Silikonen, sowie langjähriger Praxiserfahrungen und Referenzen der eingesetzten Materialien, liegt nun der Fokus für den Bereich Wasa Construct auf der Digitalisierung der Produkte und Leistungen.

Digitale Projektbetreuung vom Prototyp bis zur Serienfertigung

Dem Betonwerker stehen bereits heute gescannte Reliefs ausgewählter Oberflächen in digitaler Form zur Verfügung. Das Steindesign und die verschiedenen Steinformate werden detailliert besprochen und das digitale Modell mit der Wunschoberfläche aufgewertet. Auf der Webseite des Kunden werden die Daten der verschiedenen Steindesigns und Formate als BIM Bibliothek zum Download für Architekten und Planer zur Verfügung gestellt. Dort dienen die 3D Daten der Steinprodukte auch als Basisstammdaten für eine Live Konfiguration (Abb. 6).

Wasa unterstützt den Betonwerker nicht nur im GaLa-Bau, sondern auch im Bereich Hochbau für ambitionierte Fassadenprojekte.