Neue Generation von PUR Wetcast-Formen

Betonwerksteine, hergestellt im Wetcast-Verfahren, verstehen sich heute als hochwertiges Designprodukt. Der Trend hat sich gewandelt von groben Naturstein-Imitaten hin zu großzügigen, eleganten und ruhigen Betonplatten. Die Hersteller solcher moderner Produkte stehen im Wettbewerb mit Platten aus der Keramikindustrie, welche sich diesem Trend angeschlossen hat. Somit stiegen nicht nur die Anforderungen an den Betonwerker immer weiter; der Einsatz modernster Technik im Formenbau ist heute erforderlich.

Genau hier knüpft Wasa mit seinem jahrelangen Know-how und der ausgefeilten Verarbeitungstechnologie an und weist in diesem Beitrag auf wesentliche Grundlagen hin.

Modell/Master

aus eigenem Modellbau

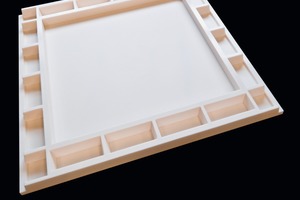

Für ein elegantes Betonsteinprodukt mit minimal abgerundeten Kanten und geringer Fuge ist ein CNC-gefrästes Master aus Hartkunststoff Voraussetzung. Eine zuvor gescannte Oberfläche kann durch die CNC-Fertigung auf das Master übertragen werden. Master aus Holzwerkstoffen oder Materialien mit einer offenporigen Oberfläche sind ungeeignet: Holzwerkstoffe passen sich den klimatischen Bedingungen der Umgebung an und neigen zu Schüsselung und Verzug. Bei Erweiterung der Produktionskapazität für die neue Saison sind die Master nicht brauchbar und neue Modelle werden benötigt. Schlimmstenfalls sind Sicherungskopien nicht vorhanden und eine spezielle Oberfläche wie beispielsweise Holzstruktur ist bereits in Produktkatalogen und am Markt beworben. Master aus Materialien mit einer Dichte unter 0,7 kg/dm³ haben oftmals eine offenporige Oberfläche, was von der Polyurethanform kopiert wird. Das Trennmittel kann in tiefere Schichten der PUR-Form gelangen, und eine schlechte Entformung der Betonsteine zu Beginn der Produktion ist nur ein mögliches Ergebnis.

Wasa geht hier den Weg eines eigenen Modellbaus: Von der Konzeptentwicklung bis zum Master nutzt Wasa modernste Mittel wie CAD/CAM-Programme sowie CNC-Fräs- und -Anwendungstechnik aus dem Modellbau.

Polyurethansysteme

und PUR-Formen

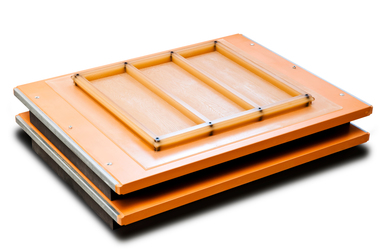

Für die Anwendung mit Beton haben sich drei unterschiedliche Härtegrade – gemessen in Shore A – etabliert: Shore A45 (weich), Shore A65 (Standard) und Shore A85 (Hart).

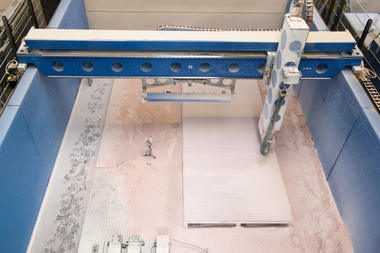

Durch die Europäische Chemikalienverordnung Reach dürfen Quecksilberkatalysatoren in Polyurethansystemen nur noch beschränkt oder gar nicht mehr verwendet werden. Alte Polyurethanformen mit genannten Quecksilberverbindungen sind zudem Sondermüll und müssen entsprechend entsorgt werden. Auf dem Markt findet sich eine Vielzahl von flüssigen Polyurethansystemen, die in verschiedenen Industrie- und Handwerkssparten eingesetzt werden. Für die anspruchsvolle Anwendung im Betonwerk werden speziell entwickelte und optimierte Materialien für Wetcast-Formen benötigt. Um die optimalen Eigenschaften einer Polyurethanform zu erzielen, bedarf es maschineller und computergesteuerter Verfahrenstechnik. Auch die Einhaltung der Aushärtezeiten der gegossenen PUR-Formen von sieben Tagen bei 20 °C müssen garantiert werden.

Im südthüringischen Neubrunn produziert Wasa mit einer derzeit weltweit modernsten Verfahrenstechnik quecksilberfreie Wetcast-Formen. Mit dem gewachsenen Anspruch an Qualität und Beständigkeit werden unter anderem großvolumige Formen mit den Anforderungsprofilen an eine neue Generation von PUR-Formen für die Betonindustrie gefertigt.

Anforderungen an Trennmittel

Es gibt zahlreiche Anbieter von Trennmitteln. Grundsätzlich muss ein Trennmittel für PUR-Formen frei von Lösemitteln sein. Diese greifen nicht nur das Polyurethanmaterial an und reduzieren die Formstabilität, sondern tragen zu erhöhter Lösemittelkonzentration in der Raumluft und erhöhter Arbeitsplatzkonzentration bei. Eine Prüfung und Freigabe eines Trennmittels ist vom Hersteller der Polyurethanformen oder der flüssigen PUR-Komponenten zwingend erforderlich. Dabei kann jedoch lediglich geprüft werden, ob das Trennmittel die Oberfläche der PUR-Formen angreift; eine Feststellung zur Trennwirkung und Beeinflussung der Betonqualität kann jedoch nicht getroffen werden. Polyurethanformen dürfen nicht mit unterschiedlichen Trennmitteln belegt werden, da es zu Wechselwirkungen kommen kann, die eine Deformation und Schrumpfung der PUR-Wetcastformen zur Folge haben. Bei der Verwendung eines Trennmittels haben sich Airless-Systeme mit mikrofeiner Zerstäubung ohne Nachtropfen bewährt. Dabei ist zu beachten, dass die Sprühdüsen einwandfrei funktionieren und nicht verstopft sind.

Wasa bringt hier gern seine Erfahrungen als Dienstleister ein und erörtert mit dem Kunden das für den jeweiligen Anwendungsfall am besten geeignete Trennmittel.

Zusammenfassung und Fazit

Eine nicht zu unterschätzende Bedeutung am Erfolg eines neuen Betonsteines haben hochwertige Wetcast-Formen. Durch Einsparung von Kosten wird in der Produktentwicklung häufig bereits die Investition in maßhaltige Modelle versäumt. Eine PUR-Form kann nur so gut einen Betonstein reproduzieren wie die zuvor gewählte Vorlage. Der Markttrend verlangt zurzeit geradlinige, elegante Produkte, was den Einsatz komplexer Technik und geeignete Polyurethanmaterialien erfordert. Die genannten Punkte sind Voraussetzung für eine planbare und reibungslose Produkteinführung von neuen Betonsteinprodukten.

Bei sorgfältigem Umgang liegen die Praxiserfahrungen hinsichtlich der Lebensdauer einer PUR-Wetcastform bei 800 bis 1.200 Abformungen. Dies zeigen die bisherigen Erfahrungen tausender weltweit ausgelieferter Wasa-Polyurethanformen. Für den Betonwerker generieren sich somit nachhaltige Wettbewerbsvorteile, Planungssicherheit und Einsparung von Ressourcen.

Text: David Werning

CONTACT

Wasa Compound GmbH & Co. KG

Meininger Str. 9

98617 Neubrunn/Germany

+49 36947 567-0