Modernes Misch- und Betonverteilsystem für das neue Werk von Bullivant

Pfahl- und Fundamentelemente sind die Hauptprodukte der Roger Bullivant Ltd., die von ihrem Hauptsitz in South Derbyshire und von sieben Regionalbüros in ganz Großbritannien aus tätig ist. Die Reorganisation der Fertigteilwerke machte eine neue, hochmoderne MCT-Mischanlage und ein Betonverteilsystem erforderlich.

Pfahl- und Fundamentelemente sind die Hauptprodukte der Roger Bullivant Ltd., die von ihrem Hauptsitz in South Derbyshire und von sieben Regionalbüros in ganz Großbritannien aus tätig ist. Die neben der Hauptverwaltung gelegene Produktionsstätte des Unternehmens stellt pro Jahr mehr als 1 Mio. lfd. m Betonfertigteilpfähle sowie 180.000 lfd. m Fertigteilträger her.

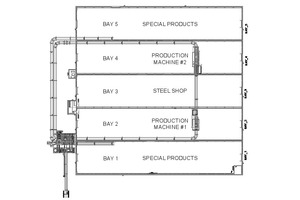

Die neue Fabrik wurde errichtet, da die Hauptproduktion im Jahr 2016 aus Drakelow verlegt werden musste. So entstand der neue Standort in Walton Park, Swadlincote. Obwohl es sich um einen „neuen“ Standort handelte, gab es weitere Herausforderungen: MCT und andere Lieferanten mussten ihre Maschinen rund um die bestehenden Gebäude und deren Funktionen herum installieren. Glücklicherweise war die fünfschiffige Halle für Produktionsanforderungen und Materialhandhabung sehr gut geeignet. Die Herausforderungen für die Betonproduktions- und Verteilsysteme waren neben der Ausrichtung und der verfügbaren Flächen in der Umgebung – ganz abgesehen von den naheliegenden Wohngebieten – die nur begrenzte Grundfläche für die Mischanlage auf der einen Seite des Gebäudes, dem weitesten entfernten Punkt von den Wohngebieten. Dieser Bereich musste jedoch auch für den Abtransport der Elemente und die gesamte Standortlogistik genutzt werden.

Während der Lieferantenauswahl war eine gründliche Prüfung erforderlich. Die Kombination aus Erfahrung und kundenspezifischer Konstruktion von MCT erfüllten die anspruchsvollen Anforderungen dieses Projekts am besten. Hinzu kamen die gebotenen effizienten und erfolgreichen Lösungen für die maßgeschneiderte Anlagenkonfiguration und -verteilung zu den Produktionsmaschinen.

Mobile Anlage des Typs MCR „on the road“

Die Reorganisation der Fabriken machte eine frühzeitige Betonproduktion am neuen Standort in Walton Park notwendig. MCT unterbreitete die Installation einer temporären intelligenten mobilen Anlage vom Typ MCR „on the road“, um schon in der frühen Phase der endgültigen Anlage die Versorgung einer Halle zu ermöglichen. So konnte ein Teil der Produktion effizient aus Drakelow verlagert und die Produktion der Elemente schon während der Planung und Herstellung der ortsfesten Anlage aufgenommen werden.

Die Maschinenführer von RB konnten sich in dieser Phase mit der Leistung der MCT-Mischsysteme vertraut machen, was auch bei der Inbetriebnahme der endgültigen Anlage sehr hilfreich war, da dies die Einarbeitung in die komplette Anlage beschleunigte.

Die Anlage wurde für die Beschickung von vier Hallen (in einer der insgesamt fünf Hallen wird nur Bewehrungsstahl ohne Beton hergestellt) der neuen Fabrik entwickelt. Das Equipment musste daher auf einem begrenzten Raum zwischen zwei Türen der Produktionshallen installiert werden, um einen effizienten Transport der Elemente zum Lager zu ermöglichen.

Die Anlage selbst besteht aus einem überfahrbaren Aufnahmetrichter, in den die Lastwagen ihre Materialien entladen, die dann über ein um 30° geneigtes Chevronband zu den Zuschlagstofftrichtern transportiert werden. Die Materialien werden dann über ein umkehrbares Transportband in den richtigen Bereich transportiert. Sämtliche dieser Funktionen werden durch die MCT-Zuschlagstoffzuführung gesteuert, die unabhängig von der Hauptsteuerung funktioniert.

Dann nehmen Sammeltrichter mit einem Fassungsvermögen von je 40 m3, insgesamt sind dies 160 m3, die Materialien auf, die mithilfe von Lasersensoren überwacht werden. So wird gewährleistet, dass sowohl die genauen Mengen der verwendeten Materialien überprüft als auch die Materialien beim Befüllen aus der Zuschlagstoffzuführung ordnungsgemäß abgeladen werden.

100 % des Wassers werden wieder zurückgeführt

Wenn RB dann eine Mischung abruft, werden die Materialien von der mobilen Zuschlagstoffdosierwaage mit einer Kapazität von 2 m3, gesammelt. Die mobile Waage fährt unter jeden Bereich und empfängt die richtigen Materialmengen. Das ermöglicht zudem die Entladung der Materialien in beliebiger Reihenfolge, sodass eine Vormischung des Materials vor der Zuführung in den Mischer möglich ist. Es gab mehrere Gründe, warum diese Konstruktion anstelle einer konventionellen Misch-/Wiegebandanordnung verwendet wurde. Die Hauptgründe waren ein präziseres Wiegen der Materialien, niedrigere Investitionskosten, der Wegfall der Materialverschwendung und eine Doppelmischanlage mit Containeraufzügen, die mit der mobilen Waage das Transportieren und Entladen direkt über einen der geneigten Container ermöglicht. Damit entfallen sowohl die Notwendigkeit eines durchlaufenden Wiegebandes als auch die damit verbundenen möglichen Probleme.

Die Kippaufzüge leiten das Material dann zu einem der 2 x 2250/1500 Planetenmischer, welche das Werk mit 1.500 l pro Betoncharge versorgen. Die Mischplattform umfasst die üblichen Komponenten wie Zementwaage, Wasserverteilung, Admix & Staubabsaugung.

Beide Mischer haben zwei Türen, über welche der Mischer den Beton in die „äußeren oder inneren“ Verteilerleitungen entleeren kann, mit denen das Werk versorgt wird. Der Zement wird aus zwei 60-t-Silos (50 m3) zu beiden Mischleitungen transportiert.

Der Beton wird über einen von drei fahrbaren Kübel verteilt. Einer dieser Kübel versorgt die Hallen 1 & 3, die beiden anderen Kübel bedienen die Hallen 2 & 4. Die Gesamtstrecke beträgt 400 m, die vollständig mit dem MCT-eigenen Steuersystem kontrolliert wird. Das ermöglicht eine optimale, automatische Versorgung des gesamten Standorts. Die Kippkübel haben jeweils ein Fassungsvermögen von 2.000 l und können mit einer Geschwindigkeit von bis zu 200 m/min bewegt werden.

Die Mischer und Kübel werden mit den von MCT selbst entwickelten Waschköpfen gereinigt. Das gesamte Brauchwasser und die Materialien werden unter der Anlage gesammelt, wo sie getrennt werden und 100 % dieses Wassers wieder in die Anlage zurückgeführt wird. Der entstehende Abfall kann ebenfalls recycelt werden.

Das Compumat-System von MCT

Der gesamte Dosier-, Misch- und Verteilvorgang des Betons wird über das von MCT entwickelte, intuitive Compumat-System gesteuert. Wie bereits erwähnt, erhielt RB durch den Einsatz der mobilen MCR-Anlage vor Installation der Hauptanlage umfassende Einblicke in diese Technologie. Damit konnte für die Hauptanlage nach Produktionsbeginn ein deutlich reduzierter Schulungsaufwand sichergestellt werden. RB forderte auch eine Einhausung der Anlage. MCT stellte daher ebenso alle Komponenten zur Verfügung, um die Anlage zu verkleiden. Durch die Struktur bzw. die Konstruktion konnten die Verkleidungsplatten in die Anlagenstruktur integriert werden, was Kosten und Montagezeiten reduzierte.

Vertriebsleiter Ian Alcorn sagt dazu: „MCT hat als Lieferant gezeigt, dass es RB die Komplettlösung bieten kann, um unser Unternehmen mit einer modernen und hocheffizienten Anlage auszustatten, die in die Arbeit mit unseren Produktionsmaschinen leicht integriert werden kann. Da der Vertreter von MCT in Großbritannien ebenso unsere Produktionsmaschinen lieferte, wurde sichergestellt, dass PUK während des gesamten Projekts an unseren Projektbesprechungen teilnehmen konnte. So hatten wir einen einzigen Ansprechpartner, was uns die Arbeit erheblich erleichterte. Ein weiterer wichtiger Punkt war, dass MCT sicherstellte, dass von PUK eine beträchtliche Menge an Ersatzteilen an seinem Lager und an seinem Sitz – die nur eine Fahrtstunde von unserer Fabrik entfernt sind – bereitgehalten werden. So können wir bei Bedarf jederzeit Teile anfordern. Nach Abschluss des Hauptprojekts haben wir zudem festgestellt, dass für zusätzliche Entnahmestellen entlang des Betonverteilsystems weitere Ergänzungen erforderlich waren. Diese konnten einfach und schnell installiert werden, was uns erneut die Flexibilität der MCT-Anlage und der kontinuierlichen Unterstützung vor Augen geführt hat. Wir sind sehr zufrieden mit MCT Italy und seinem örtlichen Partner PUK hier in Großbritannien.“

MCT Italy stärkt die Wettbewerbsfähigkeit

britischer Fertigteilhersteller

Tony Child, der geschäftsführende Direktor von PUK, sagt: „Als schlüsselfertiges Projekt mussten alle Angelegenheiten der Baustellenorganisation sowie die Montage- und Hebewerkzeuge von allen Beteiligten gut organisiert werden. Roger Bullivant unterstützte uns vom ersten Tag an mit einer sehr offenen und kooperativen Haltung. Zum einen, um Projekte jeder Größenordnung sicherzustellen, aber noch mehr bei einem Projekt dieses Volumens, und einen reibungslosen Ablauf zu gewährleisten, ist es von größter Bedeutung. Darüber hinaus war bei den Beziehungen, die in einem sehr frühen Stadium aufgebaut wurden, schnell klar, dass das Projekt ein Erfolg werden würde. Es entspricht unserem Ethos, solche Beziehungen ab dem ersten Treffen aufzubauen. Es geht aber noch mehr darum, Partnerschaften mit unseren Kunden einzugehen, um den Erfolg jedes Projekts sicherzustellen und dadurch diesen Geist zwischen Lieferanten und Kunden zu schaffen“.

Alessandro di Cesare, Leiter des Internationalen Vertriebs bei MCT Italy, betont: „Die kürzlich bei RB installierte Mischanlage bestätigt, dass unser Ansatz, die Anforderungen unserer Kunden bereits in der Konzept- und Konstruktionsphase zu berücksichtigen, von größter Bedeutung ist. So stellen wir sicher, dass wir die optimalen Konfigurationen finden, da weltweit jedes Projekt und jeder Standort anders ist. Dies ist unser üblicher kundenorientierter Ansatz, den RB von Anfang an erkannt hatte. Das führte zu einer Win-Win-Lösung. Die Beschränkungen am Standort und die sehr strengen Kundenvorgaben, die über die üblichen britischen Standards hinausgehen, waren eine große Herausforderung. Ich kann mit Sicherheit sagen, dass wir stolz auf diese hochmoderne Anlage sind, die an RB geliefert wurde.“

„Konsistenz und Betonqualität übertrafen unsere Erwartungen. Das zeigte sich innerhalb kurzer Zeit bei beiden von MCT gelieferten Anlagen. Ebenso sind wir mit der kontinuierlichen Unterstützung durch PUK bei der Projektentwicklung und seit der Fertigstellung der Hauptanlage sehr zufrieden. Sowohl die Maschinen als auch der Service, die wir damals und noch heute erhalten, sind ausgezeichnet. Die hohe Qualität und Konsistenz des mit diesem System hergestellten Betons ist für unsere Produktion von größter Bedeutung und sehr einfach zu erreichen. Sämtliche unserer Probleme wurden umgehend und kompetent gelöst. Wir würden MCT auf jeden Fall für zukünftige Projekte empfehlen“, ergänzte David Clement, Produktionsleiter bei RB.

MCT Italy wird in Großbritannien und Irland durch PUK Services vertreten. Diese Partnerschaft hat in der Entwurfs- und Installationsphase dieses komplexen Projekts für den Kunden eine optimale Unterstützung des Projektmanagements gewährleistet.

CONTACT

MCT Italy S.r.l.

Via Perugia 105

06084 Bettona (PG)/Italy

+39 075 988551

Roger Bullivant Ltd

RB Walton Park

Hearthcote Road

Swadlincote, Derbyshire

DE11 9DU/United Kingdom

+44 (0) 845 8381801

PUK Limited

Unit 1, Stratford Agri-Park

Clifford Chambers

Stratford upon Avon, Warwickshire

CV37 8LP/United Kingdom

+44 (0) 1789 721 655