Nachbehandlung für sichtbar

mehr Qualität

Es ist noch nicht lange her, da wurde die Mehrzahl aller Aushärteregale ohne jegliche Art von Einhausung oder Luftumwälzeinrichtung gebaut. Das hat sich geändert. Wegen Wettbewerb und Kostendruck wird die Überwachung der Produktion immer wichtiger.

Bei der Nachbehandlung steht nicht nur die Sicherstellung von technisch einwandfreien Betonwaren im Vordergrund. Auch optische Aspekte, wie die Vermeidung von Ausblühungen und Farbungleichmäßigkeiten verursacht von Feuchte- und Temperaturunterschieden im Härteregal, werden von den Bedingungen während der Nachbehandlung beeinflusst. Nicht zuletzt bestimmt die notwendige Verweildauer im Aushärteregal die Zeit bis zur Weiterverarbeitung der Betonwaren (z. B. durch Rumpeln, Strahlen, Schleifen) oder auch die Größe der Aushärteregale.

Die Nachbehandlung hat einen entscheidenden Einfluss auf die Dichtigkeit der Betonrandzone und damit auch auf die Dauerhaftigkeit von Betonwaren. Die erreichte Dichtigkeit bestimmt den Widerstand gegenüber Umwelt- und Nutzungseinflüssen wie Feuchte, Temperatur, Frost, Tausalz und Verschleiß. Ein dichtes Oberflächengefüge entsteht dann, wenn dem Zement genug Wasser zur Hydratation zur Verfügung steht. Deshalb ist ein wesentliches Ziel der Nachbehandlung, das Verduns-ten von Wasser aus dem oberflächennahen Gefüge zu verhindern. Berücksichtigt man produktionstechnische Aspekte, so ist ebenfalls die Erzielung einer schnellen Frühfestigkeit durch die Nachbehandlung für die Weiterverarbeitung von Vorteil.

Einfluss der Luftfeuchte

Allen oben erwähnten Zielen der Nachbehandlung ist jedoch gleich, dass zu ihrer Umsetzung ein gewisser Hydratationsgrad erforderlich ist. Aus der Überlegung, welche Mechanismen und Parameter darin eine Rolle spielen, können Anforderungen an eine Nachbehandlung abgeleitet werden. Diese werden im Folgenden dargelegt.

Für einen ungestörten Hydratationsverlauf und somit für die Entstehung einer dichten Betonoberfläche ist das vorhandene Wasserangebot entscheidend. Das Wasserangebot im Beton steht im unmittelbaren Zusammenhang mit der Umgebungsluftfeuchte. Verdunstet wegen mangelnder Nachbehandlungsbedingungen Wasser aus der Betonoberfläche, kommt es zu einer Störung des Hydratationsverlaufs, sofern das verdunstete Wasser nicht über Transportmechanismen aus dem Inneren des Betons ausgeglichen werden kann. Als Folge entsteht ein Kapillarporensystem, über das während der späteren Nutzung schädigende Medien eindringen können.

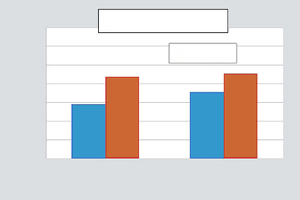

Je früher die Kapillarporen in der Betonrandzone mit Zementgel gefüllt werden, desto unempfindlicher wird der Beton gegen Austrocknung. Deshalb sollte die Nachbehandlung so früh wie möglich beginnen. Denn schon bei Luftfeuchten unterhalb der Sättigungsgrenze kann es zu einer Wasserverdunstung und damit zu einer Verlangsamung der Hydratation kommen. Bei einer Luftfeuchtigkeit von rund 50 % wird die Hydratationsgeschwindigkeit drastisch reduziert [4]. Eine Untersuchung der Festigkeitsentwicklung bei unterschiedlichen Luftfeuchtigkeiten macht diesen Umstand deutlich (Abb. 1). Demnach erreicht ein Betonstein nach zwölf Stunden Lagerung bei einer relativen Luftfeuchtigkeit von 95 % eine um rund 20 % höhere Druckfestigkeit im Vergleich zu einer Lagerung bei 60 % relativer Luftfeuchte. Auch bei der 28-Tage-Festigkeit erreichen die Betonsteine bei einer Luftfeuchtigkeit von 95 % höhere Werte. Daran wird auch deutlich, dass durch eine anfängliche Austrocknung nicht der gleiche Hydratationsgrad erreicht werden kann wie bei einer Erhärtung unter gesättigten Luftzuständen.

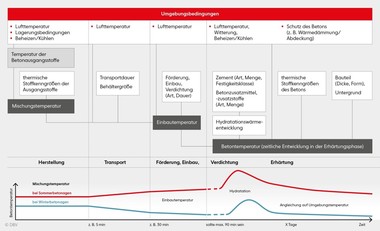

Einfluss der Lufttemperatur

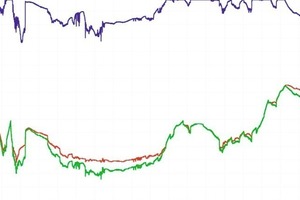

Eine Aussage zur erforderlichen Dauer der Nachbehandlung kann nicht allein aufgrund der Betonzusammensetzung getroffen werden. Neben der Frischbetontemperatur müssen auch die Temperaturbedingungen während der Nachbehandlung berücksichtigt werden, da die Zementhydratation in stärkerem Maße von der Temperatur abhängig ist. Diesem allgemein bekannten Phänomen steht entgegen, dass die meisten Härtekammern über keine Beheizung mit Temperaturregelung verfügen. Obwohl die Lufttemperatur in den Härtekammern ein höheres Niveau als unter Umgebungsbedingungen erreicht, folgt sie doch den jahreszeitlichen Schwankungen (Abb. 2). Allein schon wegen der Außenlagerung der Zuschlagstoffe sind die Betontemperaturen kaum höher als die der Umgebung. Dadurch entwickelt sich die entstehende Hydratationswärme nur langsam, sodass in der Folge die Temperatur in der Aushärtekammer nicht signifikant angehoben wird.

Folglich muss die Nachbehandlungsdauer der Produkte im Sommer eine andere sein als im Winter, da in der Regel der Hydratationsgrad der Produkte in der Härtekammer über das Jahr gesehen gleich bleiben soll. Nach Saul [5] reduziert sich die Betonreife um mehr als 60 %, wenn die Nachbehandlungstemperatur von 30° C auf 10° C abgesenkt wird. Die Berechnung der Betonreife beschreibt den Einfluss der Temperatur auf die Druckfestigkeit.

Einfluss der Frischbetontemperatur

Ein besonders effektives Mittel zur Beschleunigung des Hydratationsprozesses und damit zur Entwicklung hoher Frühfestigkeiten ist die Verwendung erhöhter Frischbetontemperaturen, da auf diese Weise die Hydratationswärme sehr schnell freigesetzt wird. Hierdurch wird die Forderung nach einer schnellen Nachbehandlung unmittelbar erfüllt, weil durch die raschere Bildung der Hydratationsprodukte die schädlichen Kapillarporen schneller geschlossen werden. Somit wird auch der Hydratationsgrad schneller erreicht, der zur Ausbildung einer dichten Betonoberfläche erforderlich ist. Zur Erhöhung der Frischbetontemperaturen müssen die Silos der Zuschlagstoffe sowie das Anmachwasser über Beheizungsstationen erwärmt werden. Obwohl eine Erhöhung der Frischbetontemperatur auch die Energiekosten erhöht, gibt es dennoch drei Gründe für diese Maßnahme:

Erstens wird die Produktqualität besonders unter klimatisch schwierigen Produktionsbedingungen verbessert, was sich besonders auf die Ausblühneigung positiv auswirkt. Zweitens werden die Jahresproduktionszeiten verlängert, weil eine größere Unabhängigkeit von kalten Umgebungstemperaturen erzielt wird. Eine Vorhaltung der Betonwaren zum Frühjahr wird somit schneller erreicht. Zudem sind die werkseitigen Stillstandszeiten im Winter besser planbar. Drittens wird die zum Entstapeln benötigte Frühfestigkeit früher erreicht.

Ausblühungen: Einfluss der Nachbehandlung

Ausblühungen beeinträchtigen das Erscheinungsbild von Betonwaren und sind Grund lästiger Reklamationen. Obwohl sich Ausblühungen nicht gänzlich vermeiden lassen, kann die Art der Nachbehandlung das Auftreten von primären Ausblühungen maßgeblich einschränken.

Ausblühungen sind Ablagerungen von Calciumcarbonat an der Betonoberfläche. Sie resultieren in der Regel aus dem Transport von Wasser mit darin gelösten Calciumhydroxiden aus dem Zement an die Betonoberfläche. Durch die daran anschließende Reaktion mit atmosphärischem Kohlendioxid entsteht Calciumcarbonat, das als Schleier auf der Betonoberfläche zurückbleibt und dem Beton eine hellere Farbe verleihen kann. Dazu führen Michael Kompatscher et al. [5] aus: „Diese Ausblühung verstopft Oberflächenporen und verhindert so anschließendes Eindringen von Aushärtungswasser, das gebraucht wird, um das verdunstete Mischwasser für die Hydratation des Zements zu ersetzen. Beton, der einer solchen vorzeitigen Trocknung ausgesetzt ist, wird nicht seine volle Härte erreichen und wird unterhalb der Ausblühungsschicht relativ durchlässig bleiben.“

Dichte der Betonrandzone

Wie man erkennt, sind auch hier die Transportvorgänge innerhalb des Betonkörpers entscheidend. Der beste Schutz gegen Ausblühungen ist die schnelle Ausbildung einer hohen Dichte der Betonrandzone, da auf diese Weise der Transport von Wasser aus dem Inneren an die Oberfläche vermieden wird. Als Folge bilden sich Reaktionsebenen und auch Ausblühungen unter der Oberfläche aus. Der Beton behält seine ursprüngliche Farbe. Hieran erkennt man, wie eng die Mechanismen zur Entstehung von Ausblühungen mit den Zielen der Nachbehandlung verbunden sind.

Erdfeuchter Beton ist besonders vor und während der Erhärtungsphase empfindlich für Ausblühungen. Diese entstehen bevorzugt bei kühler Witterung. Zum einen nimmt die Löslichkeit von Calciumhydroxid mit tieferen Temperaturen zu, zum anderen sinkt die Hydratationsgeschwindigkeit bei tieferen Temperaturen. Als Folge bleibt der Beton länger offenporig, was den Transport von Mischwasser an die Oberfläche fördert.

Mit steigender Aushärtetemperatur nimmt die Bedeutung der Lufttemperatur für die Ausblühneigung ab, während die Bedeutung der relativen Luftfeuchtigkeit zunimmt, da über sie Verdunstungsvorgänge gesteuert werden. Michael Kompatscher et al. stellen in [2] fest, dass „Aushärten bei einer Luftfeuchtigkeit von weniger als 65 % relativer Luftfeuchtigkeit das Risiko von Ausblühungen erhöht, während angenommen wird, dass Aushärtung bei einer Luftfeuchtigkeit von 80 bis 95 % ideal zum Schutz gegen Ausblühungen ist.“

Anforderungen an die Nachbehandlung

Aus den oben genannten Zusammenhängen kann man eine Definition zur Nachbehandlung von Betonwaren ableiten, die auch produktionstechnische Aspekte beinhaltet.

Eine optimale Nachbehandlung umfasst die möglichst frühe Einbringung der Betonwaren in ein Härteklima von mindestens 80 bis 95 % relativer Luftfeuchte bei Temperaturen, unter denen die Frühfestigkeit zum Entstapeln der Produkte innerhalb der veranschlagten Nachbehandlungsdauer sichergestellt ist.

Im Folgenden werden die Maßnahmen besprochen, mit denen die Bedingungen für eine optimale Nachbehandlung umgesetzt werden können.

Aushärteanlagen

Generell erfolgt die Nachbehandlung der Betonwaren in großen Aushärteregalen. Zur klimatischen Trennung von der Umgebung und zur Vermeidung von Wasserverlusten aus den Produkten werden diese eingehaust. Unterschieden werden dabei zwei Konzepte:

Großraumkammer

Einzelkammer

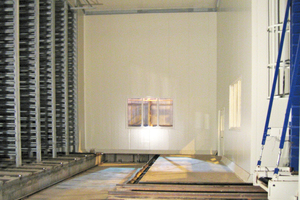

Bei der Großraumkammer wird das gesamte Aushärteregal inklusive Hub- und Senkleiter und Fahrzeuggruppe eingehaust und isoliert (Abb. 3). Die Forderung nach einem schnellen Beginn der Nachbehandlung wird dabei gut erfüllt, weil die Zeit zwischen der Produktion der Betonwaren und ihrer Einbringung in die Großraumkammer sehr gering ist. Alle Produkte sind in der Großraumkammer zudem dem gleichen Klima ausgesetzt.

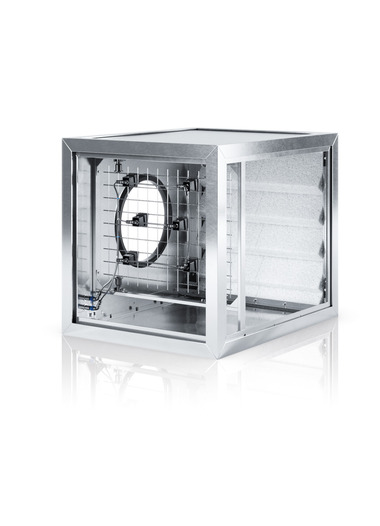

Bei den Einzelkammern wird nur das Härteregal isoliert und durch isolierte Trennwände in unterschiedliche Kammern aufgeteilt (Abb. 4). Die Einfahrt in die Kammern wird in der Regel durch Rolltore verschlossen. In den Einzelkammern werden höhere Härtetemperaturen erreicht als in Großraumkammern. Bei Verwendung von Beheizungs- und Befeuchtungsaggregaten können unterschiedliche Härteprogramme gefahren werden. Jedoch kann die Befüllung der Kammern einige Stunden in Anspruch nehmen, sodass die Gefahr einer anfänglichen Wasserverdunstung größer ist.

Kammerisolierung

Wichtig für die Einhausung der Härteregale ist eine gute Isolierung. Denn bei einer Luftfeuchte von 95 % und einer Temperatur von 25 °C liegt der Taupunkt nur 0,8 °C unterhalb der Kammertemperatur. Ohne Isolierung kondensiert die Luftfeuchtigkeit an den Wänden und der Decke. Im Resultat entsteht Tropfwasser an der Decke, das durch Herabtropfen auf die Produkte sofort zu Fleckenbildung führt. Zudem können sich Pfützen auf dem Boden bilden.

Obwohl die Einhausung von Härteregalen zu durchschnittlich höheren Lufttemperaturen und Luftfeuchten führt, können vor allem unter sommerlichen Bedingungen die klimatischen Unterschiede in den Kammern sehr deutlich sein. Durch Sonneneinstrahlung und die Abgabe von Hydratationswärme entsteht eine Wärmestaubildung unter der Kammerdecke. Der daraus resultierende vertikale Temperaturgradient kann mehr als 15 °C betragen. Hierdurch können Farbunterschiede am Produkt auftreten, und es stellen sich deutlich unterschiedliche Hydratationsgrade zwischen den Produkten in den oberen und unteren Etagen ein. Aus diesem Grund empfiehlt sich der Einbau eines Umluftsystems, um das Klima im Aushärteregal gleichmäßig zu gestalten und den Vorteil eingehauster Härteregale voll nutzen zu können.

Umluftsysteme

Das Hauptziel von Umluftanlagen ist die Erzeugung eines einheitlichen Klimas für alle Produkte in der Aushärtekammer. Gleichzeitig wird der Schutz elektronischer Komponenten und der Stahlkonstruktion erhöht. Aufgrund der Gefahr von Tropfwasserbildung an der Kammerdecke bei Luftsättigung sollte ein Teil der Luftfeuchtigkeit aus dem Regal abgeblasen werden können.

Ein einheitliches Klima im Härteregal wird durch eine ausreichende Umwälzung der Luft erreicht. Realisiert wird dies durch Umwälzkreise, die in der Regel an der Rückwand der Regale installiert werden (Abb. 4). Über einen Axialventilator wird die Luft über dem Regal abgesaugt und unter die unterste Brettlage eingeblasen. Wichtig ist, dass jeder Gang mit einer Einblasung versehen ist und dass die Luftabsaugung an der Decke über die gesamte Kammertiefe erfolgt. Dadurch werden Klimaunterschiede in der Kammertiefe vermieden, die sich aus der eingeschränkten Möglichkeit zur Luftzirkulation durch die Produktbelegung im Regal ergeben. Zusätzlich wird die Gefahr der Tropfwasserbildung an der Kammerdecke weiter reduziert. Unterstützt wird die Luftzirkulation im Bereich der Fahrzeuggruppe und Hub- und Senkleiter durch die Installation von Deckenventilatoren, die die Stauwärme unterhalb der Hallendecke absaugen und nach unten blasen.

Besseres Härteklima

Unterhalb der Decke installierte Feuchtemessfühler regeln die maximale Luftfeuchtigkeit im Härteregal auf einen bestimmten Wert. Bei einer Grenzwertüberschreitung wird die überschüssige Luftfeuchte über Abluftventilatoren im hinteren Regalbereich nach außen geblasen. Gleichzeitig strömt trockenere Frischluft über die Öffnungen an Hub- und Senkleiter nach. Auf diese Weise wird die Gefahr der Rückbefeuchtung der Produkte und der Tropfenbildung gesenkt.

Die zur Erzielung eines erforderlichen Hydratationsgrads benötigte Zeit wird durch die schlechtesten klimatischen Bedingungen in der Härtekammer bestimmt. Durch Umluftanlagen wird speziell das Härteklima der untersten Betonlagen verbessert. Es kommt entweder zu einer Verkürzung der Aushärtezeit oder zu einem höheren Schutz gegen Transportschäden durch eine größere Festigkeitsentwicklung. Eine Einhausung in Kombination mit einem Umluftsystem ermöglichte es Kunden, bis zu zwei Wochen länger im Jahr zu produzieren, bevor sie wegen schlechter Außenbedingungen abschalten mussten.

Luftbefeuchtung in Aushärteregalen

Die Luftfeuchte im Aushärteregal ist nicht immer gleich, sondern unterliegt produktions- und umgebungsbedingten Schwankungen. Besonders im Einschichtbetrieb können Lufttemperatur und -feuchte in der Kammer während der Produktionspausen in der Nacht oder am Wochenende stark absinken (Abb. 2). Sichtbar wird dies vor allem an dem verstärkten Auftreten von Ausblühungen.

Während der Nachbehandlungsphase ist die Luftfeuchte in unbeheizten Kammern der dominierende Parameter zur Sicherstellung einer hohen Produktqualität. Um dem Rechnung zu tragen, sollte die relative Feuchte in der Härtekammer auf ein Niveau von 80 bis 90 % stabilisiert werden. Hierzu gibt es bei zu trockenen Umgebungsbedingungen verschiedene Luftbefeuchtungssysteme. Das besondere Merkmal von Luftbefeuchtungssystemen ist, dass sie nur die Luftfeuchte anheben und nicht die Produkt- oder Kammertemperatur. Deshalb sind die Betriebskosten vergleichsweise gering. Bewährt haben sich elektrische Dampfluftbefeuchter, die den Wasserdampf über Dampfdüsen in die Umwälzkreise einkoppeln.

Spengler- und Bedampfungssysteme

Alternativ gibt es Spenglersysteme, die Wasser durch Düsen in Form von feinstverteiltem Nebel in die Kammer sprühen. Diese entziehen jedoch der Kammerluft die zur Wasserverdampfung benötigte Verdampfungsenergie. In der Folge kühlt sich die Kammer ab, sodass die Hydratation langsamer verläuft.

Des Weiteren gibt es Bedampfungssysteme, die den Aushärtekammern feuchte und warme Luft zuführen. Im Betrieb kommt es jedoch nicht nur zu einer Anhebung der Luftfeuchte, sondern auch zur Erwärmung der Produkte und zum Auskondensieren von Wasser an den Produktoberflächen. Die Betriebskosten solcher Anlagen sind hoch im Vergleich mit reinen Luftbefeuchtungssystemen.