Nachhaltig Bauen mit Spannbeton-Fertigdecken

Beim Neubau von Gebäuden sollte nicht nur an die Wirtschaftlichkeit und den Umwelteinfluss, sondern auch an die Nachhaltigkeit des Bauwerks gedacht werden. Planer können heute dank Technischer Datenblätter und Umweltprodukterläuterungen (EPD) einzelne Angebote schnell und einfach überprüfen. Letztendlich sind es nicht die Bauprodukte und -materialien an sich, die über die Nachhaltigkeit eines Gebäudes entscheiden, sondern ihre Verwendung und ihr Einfluss innerhalb eines vollständigen Lebenszyklus eines Gebäudes; denn die Bauwerke sollen über den Zeitraum von Errichtung über die Nutzung bis hin zu Rückbau und Materialentsorgung Mensch und Natur möglichst wenig beeinträchtigen. Die drei entscheidenden Bewertungsmerkmale für die Nachhaltigkeit von Gebäuden sind ihre umweltverträgliche (ökologische), wirtschaftliche (ökonomische) und soziokulturelle Beschaffenheit, wobei Anpassungsfähigkeit und Dauerhaftigkeit eine wichtige Rolle spielen. In diesem Zusammenhang ist ein flexibles Tragwerk von besonderer Bedeutung, gilt es doch, einen Höchstwert an Veränderbarkeit hinsichtlich Raumprogramm und wechselnder Nutzungsansprüche zu gewährleisten.

Zum Überprüfen von Tragwerksentwürfen auf ihre Veränderbarkeit und damit auf ihre Nachhaltigkeit eignen sich folgende Fragen: Kommen die Grundrisse ohne tragende Innenwände aus, sind sie also frei einteilbar? Sind Lastansätze für andere Nutzungsarten berücksichtigt? Sind die Geschoßhöhen ausreichend groß, sodass auch andere Nutzungsarten möglich sind? Ist die Gebäudehülle von der tragenden Konstruktion getrennt und sind damit Fassaden also austauschbar?

Nachhaltigkeit – Untersuchungen

Beim Forschungsvorhaben über „Nachhaltig Bauen mit Beton“ des Deutschen Ausschusses für Stahlbeton (DAfStb) wurden für eine Nutzungsdauer von 100 Jahren drei Fälle anhand eines entsprechenden Gebäudes mit flexiblem Tragwerk untersucht, und zwar 20 Jahre Nutzung als Zellenbüro, 20 Jahre Umnutzung als offene Bürolandschaft und 60 Jahre Neunutzung als Wohngebäude mit drei verschiedenen Grundrissen; verglichen wurde mit üblichen Gebäuden, die nach 40 Jahren durch Neubauten ersetzt werden müssen.

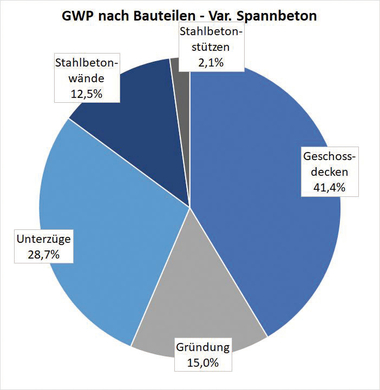

Beim Errichten eines Gebäudes mit flexiblem Tragwerk entstehen etwa 6 % Mehrkosten im Vergleich mit einem Gebäude ohne flexibles Tragwerk; dagegen waren in der Nutzungszeit die Lebenszykluskosten um 16 % niedriger, der Energieverbrauch um 7 % und der CO2-Ausstoß um 21 % geringer. Die Menge an Bauschutt und damit an Rohstoff verringerte sich um 21 %.

Bauwerk mit flexiblem Tragwerk

Das Gesundheitszentrum „Deutsche Med“ in Rostock (Abb. 1) wurde vom Architekten Helmut Jahn aus Chicago mit zwei sechsgeschossigen Baukörpern (Abb. 2) und der geschwungenen Glashülle (Abb. 3) entworfen bei Verwendung von Spannbeton-Fertigdecken zur freien Grundrissgestaltung. Nach kurzer Bauzeit wurde es im Juli 2004 fertiggestellt; es ist ein Beispiel für eine vorausschauende Tragwerkplanung. Durch den Einsatz von über 17.300 m² Spannbeton-Fertigdecken (Abb. 4), mit stützenfreien Spannweiten von 11,40 m (Abb. 5) wurden in den Gebäuden bis auf die aussteifenden Treppenhäuser (Abb. 6) und einige aussteifende Wände keine tragenden, die Innenräume in irgendeiner Form eingrenzenden Bauteile erforderlich. Deshalb sind alle Geschosse frei einteilbar; bei einem Nutzerwechsel können die Innenwände entfernt oder neu angeordnet werden.

Da die Fassade (vgl. Abb. 2) vom Tragwerk entkoppelt ist, lässt sie sich bei Bedarf ohne großen Aufwand austauschen, denn nur Gebäude mit einer möglichst hohen Anpassungsfähigkeit an spätere Nutzungsänderungen sind zukunftstauglich und damit nachhaltig. Dieses Beispiel zeigt, dass es für die Realisierung flexibler Tragwerke aus weitgespannten Deckensystemen ausreichender Geschosshöhen und Lastansätze sowie entkoppelter Fassaden als einer unabdingbaren Voraussetzung bedarf.

Spannbeton-Hohldecken

Die Vollmontagedecken sind vollständig vorgefertigt und auf der Baustelle müssen nur noch der Ringbalken und die Plattenfugen vergossen werden (z. B. Brespa-Decken). Bei Spannbeton-Hohldecken, einer Vollmontagedecke, sind die Möglichkeiten der Vorfertigung optimiert: Neben höherer Qualitätssicherheit durch werkseitige Fertigung eine wesentlich höhere Tragfähigkeit bei gleichzeitig weitaus geringerem Eigengewicht.

Spannbeton-Hohlplatten werden auf 100 m langen und 1,20 m breiten Stahlbahnen (vgl. Abb. 4) in 15 bis 40 cm Plattendicken in Beton C45/55 mit vorgespannten Spannstahldrähten betoniert und nach dem Erhärten des Betons auf die erforderlichen Längen geschnitten (vgl. Abb. 5); so können formstabile Plattenquerschnitte mit großen Hohlraumanteilen witterungsunabhängig im Fertigteilwerk hergestellt und auf der Baustelle in kurzer Zeit eingebaut werden (bis zu 500 m2/Tag); ihre Auflager müssen planeben und ausreichend ausgehärtet sein. Die Spannbetonplatten sind vorteilhaft bei Bauvorhaben mit großen stützen- und unterzuglosen Innenräumen. Spannbetondecken können bei 3,0 kN/m² Nutzlast 16 m Stützweiten frei überspannen. Im Vergleich zu einer Vollbetondecke erweist sich die Spannbeton-Hohldecke als das recourcenschonendere Produkt: 50 % weniger Beton und 75 % weniger Stahl; diese Lasthalbierung durch die Hohlplatte wirkt sich kostensparend auf alle Bauteile bis hin zu den Fundamenten aus. Spannbeton-Hohlplatten (Abb. 7) sind im Hochbau nahezu in allen Gebieten einsetzbar. Wichtig ist die dabei frühzeitige Vorlage von verbindlichen Ausführungszeichnungen – trotz Termin- und Kostendruck.

Text: Dipl.-Ing. Gunther Brux

CONTACT

DW Systembau GmbH

Stockholmer Str. 1

29640 Schneverdingen/Germany

+49 5193 85-0