Neuartiges Bausystem mit Stahlbeton-Hohl-decken verändert die Städte Zentralasiens

Neben Massiv- und Sandwichwänden stellen vor allem dreidimensionale Hohlkörperdecken in vielseitigen Designformen das Hauptmerkmal des neuen Motus Bausystems. Das usbekische Bauunternehmen EGI setzt bei der industriellen Vorproduktion auf automatisierte Herstellprozesse und das Know-how des deutschen Anlagenspezialisten Vollert.

Bezahlbarer Wohnraum, neuartige Architektur-Highlights und eine hohe Erdbebensicherheit – das Motus Bausystem vereint gleich mehrere Vorteile. Neben Massiv- und Sandwichwänden stellen vor allem dreidimensionale Hohlkörperdecken in vielseitigen Designformen das Hauptmerkmal der neuen Systembauweise. Das usbekische Bauunternehmen EGI setzt im Bausystem und bei der industriellen Vorproduktion auf automatisierte Herstellprozesse und das Know-how des deutschen Anlagenspezialisten Vollert.

Die heutige Städtearchitektur hat viele Anforderungen zu erfüllen. Es muss nachhaltig und ressourceneffizient gebaut werden, gleichzeitig muss kostengünstig und schnell Wohnraum für die wachsenden Bevölkerungszahlen der Mega-Städte geschaffen werden. Die Lebens- und Wohlfühlqualität und eine attraktive Architektur sind weitere wichtige Faktoren, ebenso wie Antworten auf die zunehmenden klima- und wetterbedingten Veränderungen und geophysikalische Naturkatastrophen. Alleine 1.300 Erdbeben mit der Stärke 5 bis 6 ereignen sich aktuell pro Jahr, mit immensen Schäden und geschätzten 50.000 Todesfällen weltweit.

Neue Bausysteme sind hier gefragt. Industriell vorproduzierte Betonfertigteile werden seit den 80er Jahren weltweit stark nachgefragt. Vor allem in Europa ist es heute die führende Baumethode. Aber auch in Russland und den GUS-Staaten wird viel in Systembauweise gebaut. Die Bautechnologie hat sich vor allem im letzten Jahrzehnt stark weiterentwickelt, die Materialien haben sich verbessert, ebenso die die Herstellverfahren. „Allerdings war es bisher eine nahezu ungelöste Herausforderung, in seismisch aktiven Regionen hochgeschossige Wohngebäude zu errichten, die Tragfähigkeit der Wände und Decken zu erhöhen, und dies gleichzeitig mit attraktiven Architektur-Highlights wie Design und Farbe zu verbinden“, erklärt Bauingenieur und Gebäudeplaner Roman Kusmitschew.

Motus Bausystem vereint neben Erdbebensicherheit viele Vorteile

Roman Kusmitschew war maßgeblich beteiligt, das von den Bauingenieuren des deutschen Anlagenspezialisten Vollert entwickelte Bausystem in die Realität in Form von ersten Skizzen und Architektur-Entwürfen umzusetzen. Er hat umfangreiches Know-how sowie zahlreiche Daten und Statistiken aus seiner Zeit in der früheren UdSSR in die neue Bauweise miteingebracht.

Bereits 2015 entwickelte Vollert zusammen mit dem Bauunternehmen BauMax und dem Erdbebenspezialisten Sirve SA ein spezielles Bausystem für das erdbebengefährdete Chile. Dieses Know-how setzte Vollert auf die speziellen seismischen Rahmenbedingungen Usbekistans um. Hierfür entwickelte man im Jahr 2017 für den usbekischen Bauträger Orient Group ein neues tragfähiges Bausystem für Wohngebäude. Taschkent ist mit mehr als 2 Mio. Einwohnern seit den 1990er Jahren politischer, kultureller und wirtschaftlicher Mittelpunkt Usbekistans. Neue Wohngebäude entstehen genauso schnell wie moderne Einkaufszentren und soziale Bauobjekte. Die heutige Architektur ermöglicht dank industrialisierter Vorfertigung, die Bauvorhaben deutlich schneller abzuschließen. Erdbebensicherheit spielt hier eine wesentliche Rolle, denn Usbekistan liegt in einer seismischen Hochrisikozone. Entscheidend für die Tragfähigkeit auch bei starken Erdbeben waren für das neue Bausystem spezielle Konstruktionsdetails und die Verbindung von vorgespannten Hohlkörperdecken mit isolierten Sandwich-Wandelementen. Diese verfügen über Anschlussarmierungen und Senkkästen, die die Kräfte aufnehmen. Das Bausystem wurde im Oktober 2018 bereits auf seine Erdbebensicherheit überprüft. Hierfür wurde ein neungeschossiges Wohngebäude im Rohbau einem Erdbeben der Stärke 9 ausgesetzt. Das KazNIISSA Institut für Seismologie erzeugte über spezielle Vibrationsexzenter hohe Schwingungen analog eines realen Erdbebens.

„Vor allem Decken, der Deckenaufbau und die exakte, stabile Verbindung von Decke zu Wand sind für die Stabilität bei starken Erschütterungen wie Erdbeben oder auch Explosionen durch Gaslecks entscheidend“, schildert Igor Chukov, Executive Sales Director GUS/Russland von Vollert. „Mit dem Motus Bausystem haben wir das Wissen der bisherigen Erfolgsprojekte in Chile und Usbekistan eingebracht und die Systembauweise nochmals weiterentwickelt. Spezielle, neuartige Motus Stahlbeton-Hohldecken sind die Basis und eine echte Innovation. Massivbetonteile für die Innenwände sowie gedämmte Sandwichwände bringen mit der neuartigen Deckenkonstruktion einen seismisch beständigen Systemaufbau.“ Das Thema Erdbebensicherheit ist aber nur ein wesentlicher Vorteil des neuen Bausystems. „Vor allem hinsichtlich der Architektur waren bisher die Kreativität und Optionen bei der Systembauweise sehr stark beschränkt“, erläutert Roman Kusmitschew. „Im Vordergrund stand vielmehr die kostengünstige, industrielle Vorproduktion der Wände und Decken. Durch eine starke Standardisierung auf wenige Betonfertigteile waren interessante Fassaden oder Wanderker sowie auch der Grundschnitt von Wohnungen limitiert.“ Mit dem Motus Bausystem hat sich das evident verändert. Bereits die ersten Skizzen haben die Immobilien- und Bauträger begeistert. „Einfacher Systembau – quadratisch, praktisch, gut – war gestern. Mit dem neuen Bausystem realisieren wir beispielsweise interessante 3D-Fassaden mit herausragenden Balkonen und Erkern.“ Neuartige Verbindungsoptionen von Wand und Decke sowie zu konstruktiven Bauteilen wie Treppen machen dies möglich.

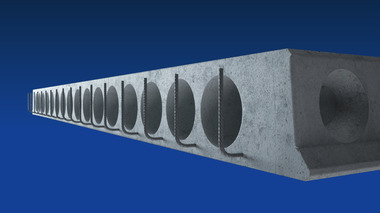

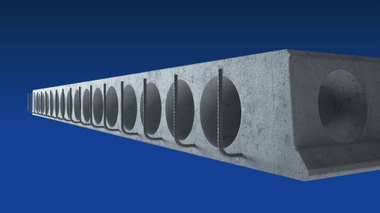

Stahlbeton-Hohldecken in neuartigem Herstellverfahren

Zur Bauma 2019 in München wurde das Motus Bausystem erstmals vorgestellt. Neu und innovativ sind dabei vor allem die vorgespannten Stahlbeton-Hohldecken. Traditionell vorgespannte Hohlkörperdecken sind ein hervorragender Baustoff mit hohem Einsparungspotenzial an Kosten und Zeit gegenüber Decken aus Massivbeton, jedoch ohne wirklich erdbebensichere Eigenschaften. Bewehrungsmatten sowie Verbindungsarmierungen lassen sich nur bedingt einbringen. Trotz ersten Lösungsansätzen, die den Einsatz in seismisch aktiven Regionen erlauben, bestehen sie häufig nicht bei Erdbeben – mit fatalen Folgen. So versagt häufig die Grenzflächenverbindung zwischen der Oberseite der Decke und dem Aufbeton, der untere Spiegel bricht oder die tragenden I-Profilstege versagen bei starken Erschütterungen. Eine Weiterentwicklung sollte vor allem eines: Leben retten. „Die typische Versagensproblematik kann gelöst werden durch eine überstehende und zusätzliche Armierung, direkt in die Hohlkörperdecke einbetoniert, eine feste, direkte Verbindung der Armierungen zwischen den Elementen und eine flexible Hohlraumgeometrie für die Querkraftresistenz“ schildert Bauspezialist Andreas Titze als Betontechnologie-Experte von Vollert. Ein weiterer Nachteil war bisher, dass die Deckenbreiten aufgrund des Extrusionsverfahrens herstellbedingt stark begrenzt waren. Versorgungsschächte sowie Betonaussparungen oder Abhebeanker waren nicht möglich.

Motus Hohlkörperdecken erfüllen gleich mehrere dieser erdbebenrelevanten Anforderungen. Bewehrungsmatten und Verbindungsarmierungen ergeben eine kraftschlüssige erdbebensichere Aufbaumontage der Deckenteile auf der Baustelle. Die allseitige Zugkraftaufnahme erhöht die Tragfähigkeit deutlich. Längsseitig ist hierfür ein Spanndrahtüberstand sehr einfach realisierbar; seitlich können zu einer kraftschlüssigen Verbindung der einzelnen Deckenelemente Zusatzarmierungen vorgesehen werden. Die flexible Hohlraumgeometrie und -struktur gewährleistet eine Querkräfteresistenz nach der jeweiligen Anforderung. „Gleichzeitig wollten wir viel höhere Deckenbreiten bis 3 m bei einer Hohlplattenstärke ab 12 cm bis ca. 26,5 cm erzielen, was die Baustellen-Kranhübe und die Verlegezeit im Vergleich zu extrudierten Hohlkörperdecken auf der Baustelle deutlich verkürzt. „Desweiteren sollten erstmals erdbebensichere Hohlkörperdecken in variablen Formen und Abmessungen produziert werden, was für die Architektur ganz neue Optionen eröffnet“, schildert Roman Kusmitschew.

Um all diese Vorgaben in der Praxis zu realisieren, setzt Vollert auf ein neues Herstellverfahren. Die Hohldeckenelemente werden nicht mehr im Extrusions- oder Gleitfertigungsverfahren hergestellt, sondern im Palettenumlaufprinzip. Jede Spannbeton-Hohldecke wird exakt und verschnittfrei auf die gewünschte Bauteilgeometrie und Abmessung gefertigt, anstatt die Endlosdecke nach dem Betoniervorgang baustellengerecht zu zersägen. Die neu entwickelte Rohrziehmaschine ist für die eigentliche Hohlraumerzeugung vorgesehen. Die Hohlraumerzeuger werden hierbei nur während des Betoniervorgangs vorübergehend eingebracht. Die Hohlraumanzahl und -geometrie ist äußerst flexibel anzupassen, was im Stranggussverfahren nicht möglich ist. Auch Elektro-, Wasser- oder Lüftungsschächte bzw. spezielle Einbauteile können eingebracht werden. Statiker oder TGA-Planer haben somit ganz neue Optionen. Für die Einbringung der Spannkräfte sorgt eine Eindraht-Spannvorrichtung. Hierfür wurden die Transportpaletten so konstruiert, dass maximale Spannkräfte auf das Betonelement übertragen werden können.

Alles im System für Usbekistans Großbauprojekte

Nachdem durch die Orient Group bereits erfolgreiche Bauprojekte in Usbekistan mit der Anlagentechnologie von Vollert realisiert wurden, kam es 2017 zu ersten Gesprächen mit der Euro Global Invest (EGI). EGI ist seit 2016 im Bausektor aktiv. Der usbekische Baustofflieferant produziert Materialien für Taschkent und die angrenzenden Regionen. Neben Granitschotter und Sand liefert man Transportbeton für große Bauvorhaben in der Stadt, auch für das rasant wachsende Megaprojekt Taschkent City. Gemeinsam mit der Ipoteka Bank entschied man sich für einen gezielten strategischen Ausbau des eigenen Bauportfolios. „Igor Chukov, das gesamte Projektteam von Vollert sowie das vorgestellte Motus Bausystem haben uns bereits in den ersten Gesprächen überzeugt“, erläutert Dschamschid Inagamow, CEO von Euro Global Invest. „Das komplette Bausystem auf einer Systemanlage produziert – das war von Beginn an auch die Zielsetzung.“

Knapp sechs Monate nach den finalen Vertragsgesprächen erfolgte der Spatenstich für das Betonfertigteilwerk in einem Randbezirk Taschkents. „Motus Spannbeton-Hohldecken und die für das Bausystem notwendigen Massiv- und Sandwichwände werden parallel produziert. Daneben eine Reihe von konstruktiven Betonfertigteilen wie Stützen, Riegel und Treppen sowie klassische Gleitfertiger-Hohlkörperdecken für den Industriebau“, erklärt Dschamschid Inagamow. „Wir sprechen hier über eine jährliche Einschalfläche von knapp 700.000 m². Dabei zeichnete sich der Anlagenspezialist Vollert verantwortlich für den gesamten Know-how-Transfer vor allem hinsichtlich des Motus Bausystems sowie als Generalunternehmer für die komplette Anlagen- und Maschinentechnik sowie die Themen Automatisierung, Softwareplanung und -implementierung.

„Hierbei haben wir mit unseren langjährigen Systempartnern Liebherr, Elticon, EVG und Nordimpianti sehr eng zusammen gearbeitet. Im Dialog wurden intensiv viele Optionen diskutiert, immer vor dem Hintergrund des Motus Bausystems. Alle Fäden liefen über die Bauingenieure und Projektleiter von Vollert zusammen“, beschreibt Roman Burau als verantwortlicher Projektleiter von Vollert. Das Anlagenkonzept zeichnet sich durch eine hohe Automatisierung, effiziente Abläufe und modernste Maschinentechnologie aus. „Analog wie in der Automobilindustrie läuft alles mit einem hohen Standardisierungsgrad ab. Hocheffiziente Roboter und Maschinen und die durchgetaktete, umlaufbasierte Wand- und Deckenproduktion gewährleisten produktionsseitig die bestmögliche Anlagenproduktivität.“ Bei der Herstellung der Motus Hohlkörperdecke wie auch der Massivwände sorgen beispielsweise Smart Cast Automatik-Betonverteiler für optimale Beton-Taktzeiten und die exakte Betondosierung entsprechend der Null-Fehler-Strategie. Für die direkte Versorgung der Betonierprozesse ist ein zentrales Kübelbahn-Verteilsystem von Elticon installiert. Vario Cure Härtekammern, moderne Regalbediengeräte sowie zuverlässige Transport- und Verladeprozesse sind mit der neuesten Technologie ausgestattet. Das Finishing der Oberfläche erfolgt durch elektrische Vario Smooth Rotations-Flügelglätter. „Damit erhalten wir hochwertige Wände und Decken in Sichtbetonqualität“, erklärt Dschamschid Inagamow von EGI. „In der Massivwandproduktion haben wir zudem einen Smart Set Schalungsroboter installiert, ein Multifunktionsroboter der neuesten Generation, der innovative Technik mit hohen Leistungswerten bei Verfahrgeschwindigkeit und -beschleunigung verbindet. Abhängig vom Wand- oder Deckentyp werden hier CAD/CAM-gesteuert die Abstellprofile positioniert sowie die Konturen für Einbauteile und Bewehrungskomponenten vorgeplottet.“

Systempartner EVG, Elticon, Nordimpianti und Liebherr

Die Mattenschweißanlage sowie die Gitterträgerfertigung des österreichischen Spezialisten EVG sind ebenso vollautomatisiert, arbeiten mit modernster Robotertechnik und sind vollständig in das Leitsystem integriert. Die Bewehrungsfertigung ist hierbei zentral als Herzstück zwischen den der Hohldecken- und Massivwandlinie positioniert. Ein ausgefeiltes Vario Safe Sicherheitskonzept sorgt dafür, dass keine Unfallgefahr besteht.

Um für den Industriebau auch standardisierte Hohlkörperdecken zu fertigen, ist eine Extrusion-Stranggusspresslinie installiert. Der Extruder EVO e120 von Nordimpianti ist für die Herstellung von Deckenbreiten bis 1,2 m und Deckenhöhen von 22 cm ausgelegt. Sechs Hohlräume werden mit dem vorhandenen Formeinsatz je nach Baustelle und Auftrag produziert. Auf stationären Sonderschalsystemen werden zusätzlich volumetrische und konstruktive Betonteile hergestellt. Hierfür wurden mehrere Hochleistungs-Kipptische für flächige Sonderbauteile, eine hydraulische Duplex-Stützenschalung und eine Duplex-Riegelschalung installiert. Die Variostep Treppenschalung als Duplexvariante aus dem Spezial-Schalungsportfolio von Vollert setzt auf ein besonders flexibles Konstruktionsdesign. Dabei werden sowohl links- und rechtsläufige Treppen mit bis zu je 20 Stufen stehend produziert. Durch eine modular aufgebaute Seitenwand sind Treppenbreiten von 900 bis 1.500 mm möglich. Der Auftritt variiert hierbei stufenlos zwischen 220 bis 320 mm, die Steigung zwischen 150 bis 200 mm. Die Treppe wird wangenseitig produziert, was für eine 3-Seiten-Sichtbetonqualität sorgt. Ein Podestanbau für den Treppenauf- bzw. -austritt ist durch die horizontal verfahrbare und höhenverstellbare Stahlrückwand besonders einfach und beliebig an jeder Stufe möglich. Neben den Treppen werden mit einer speziellen Blockschalung zudem Ventilationsschächte für die neuen Bauprojekte hergestellt.

Zur zentralen Versorgung der innerbetrieblichen Betonierprozesse wie auch der externen Baustellen mit Konstruktiv- und Transportbeton ist eine stationäre Liebherr-Betonmischanlage installiert. Ausgestattet mit einem Ringtellermischer werden 2,25 m³ Beton pro Auftragscharge produziert.

Vollert Control Center als „Gehirn” der Betonfertigteilproduktion

Automatisierte Maschinentechnik sorgt für ein konstant hohes Qualitätsniveau bei EGI. Entscheidend für eine maximale Anlagenproduktivität ist aber ebenso das eingesetzte Produktions-Leitsystem. Das Vollert Control Center (VCC) bildet hierbei die zentrale Schnittstelle für die konstruktiv erstellten Daten aus den Entwürfen des Architekten zum ERP-System und der Maschinentechnik. Durchlaufzeiten und automatisierte Palettenbelegungen werden permanent optimiert, sämtliche Maschinen angesteuert, Daten automatisch verfolgt und aufbereitet, Auslagerreihenfolgen und Aushärtezeiten verwaltet und eine große Anzahl von Statistiken zur Verfügung gestellt. „Es wird daher häufig auch als der Gehirn des modernen Betonfertigteilwerks bezeichnet“, so Igor Chukov von Vollert. „Bei EGI war die Besonderheit, dass wir die Maschinentechnik sämtlicher Systempartner in das Leitsystem integriert haben. Beide Faktoren, die Maschinentechnik und eine intelligente Anlagensteuerung, waren für uns die Grundpfeiler für den optimalen Anlauf der Betonfertigteilproduktion bei EGI.“

Erfolgreiche Realisation auch in der Covid-19-Zeit

In Taschkent entstehen bereits seit März 2020 die ersten Wohngebäude auf Basis der Entwürfe des Architektenteams von Planer Roman Kusmitschew. Dabei wurden die Architekturmodelle und Grundrisse nochmals den konfessionellen Vorgaben des Traditionsglaubens in der Region angepasst. Neben den speziellen, neuartigen Architekturelementen, die die Form und das Design einzigartig machen, wird zusätzlich Farbbeton eingesetzt. Dies erfordert eine spezielle Betonmischung. Betonspezialist Andreas Titze hierzu: „Durch das Vermischen von Farbpigmenten mit den Ausgangsstoffen des Betons entsteht hochwertiger Farb-Sichtbeton. Ein durchgehendes beständiges eingefärbtes Betonbauteil – optisch und architektonisch ein echtes Highlight. Wir behalten die hervorragenden Eigenschaften des Betons und dessen Dauerhaftigkeit bei, der eingefärbte Beton behält sogar seine charakteristische Betontextur.“ Gleichzeitig wird durch leichte Farbnuancen der Oberfläche ein natürliches Aussehen verliehen. Durch Verschleiß oder Witterungseinflüsse kann sich keine Farbschicht von der Oberfläche lösen; selbst bei leichten Beschädigungen der Oberfläche bleibt die Farbe unveränderlich sichtbar.

„Mit dem Motus Bausystem setzen wir auf ein zukunftsorientiertes und nachhaltiges Konzept. Es ist eine wahre Evolution. Trotz hoher Standardisierung und Normierung verbinden wir in Usbekistan erstmals eine signifikante Architektur mit einer erdbebensicheren Bauweise“, so Dschamschid Inagamow von EGI. „Gleichzeitig schonen wir Ressourcen und schaffen bezahlbaren Wohnraum in kurzer Zeit.“ Trotz der teilweise sehr schwierigen Rahmenbedingungen durch die Covid 19-Pandemie konnten im Sommer 2020 pünktlich die ersten Baustellen beliefert werden. „Dabei war auch das umfassende Know-how von Vollert im Baustellenmanagement, bei Qualitätsstandards sowie in der Personalschulung ein echter Pluspunkt“, ergänzt Dschamschid Inagamow.