Neues Verfahren zur Herstellung vorgespannter Hohldecken

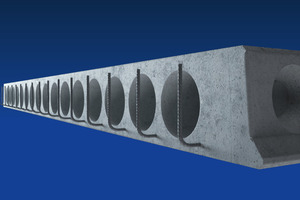

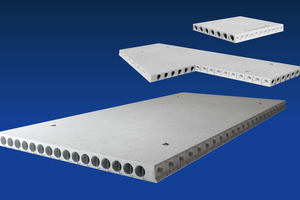

Hohlkörperdecken sind bis zu ca. 40 % leichter als Massivdecken und benötigen weniger Beton in der Herstellung. Daher sind sie weltweit stark verbreitet; die Deckenbreiten sind jedoch herstellbedingt stark begrenzt. Versorgungsschächte sowie Betonaussparungen oder Abhebeanker sind nicht möglich. Bewehrungsmatten sowie Verbindungsarmierungen lassen sich nur bedingt einbringen, was Hohlkörperdecken für Bausysteme in Erdbebengebieten häufig ungeeignet macht. Das Motus Bausystem von Vollert ändert dies nun.

Moderne Fertigteil-Architektur verändert die Bauweise auf der ganzen Welt. Neue Wohn- und Bürokomplexe, Universitäten, Krankenhäuser, Logistikzentren und Parkhäuser entstehen in den wachsenden Mega-Cities in Asien, Südamerika und im Rest der Welt mit industriell vorgefertigten Wänden, Decken und Sonderbauteilen. Um das Bausystem auch in seismischen Hochrisikozonen wirtschaftlich einzusetzen, bedarf es jedoch neuer Technologien.

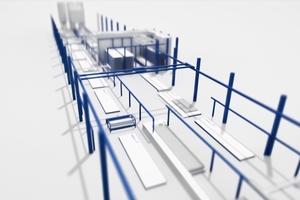

Nominiert als bauma Innovation Award-Finalist

Bereits 2015 entwickelte Vollert zusammen mit dem Bauunternehmen BauMax ein spezielles Bausystem für das erdbebengefährdete Chile, basierend auf Massivbetonteilen. Zur bauma 2019 präsentierte man jetzt erstmalig ein erdbebenfestes Bausystem mit vorgespannten Hohlkörperdecken. Die Hohldeckenelemente werden dabei nicht mehr im Extrusions- oder Gleitfertigungsverfahren hergestellt, sondern im Palettenumlaufprinzip. Jede Hohlkörperdecke wird exakt und verschnittfrei auf die gewünschte Bauteilgeometrie und Abmessung gefertigt, anstatt die Endlosdecke nach dem Betoniervorgang baustellengerecht zersägen zu müssen. Die Sägekosten entfallen wie auch die Ausschusskosten durch Restabschnitte beim Sägevorgang.

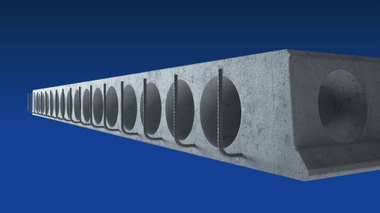

Bewehrungsmatten und Verbindungsarmierungen ergeben eine kraftschlüssige erdbebensichere Montage der Deckenteile auf der Baustelle; die allseitige Zugkraftaufnahme erhöht die Tragfähigkeit deutlich. Längsseitig ist hierfür ein Spanndrahtüberstand sehr einfach realisierbar, seitlich können Zusatzarmierungen vorgesehen werden. Damit sind lt. Herstellerangabe erstmals wirklich erdbebensichere vorgespannte Hohlkörperdecken herstellbar.

Motus Bausystem bietet viele neue Optionen

Zudem werden viel höhere Deckenbreiten bis 3 m bei einer Hohlplattenstärke ab 12 cm bis ca. 26,5 cm erzielt, was die Baustellen-Kranhübe und die Verlegezeit im Vergleich zu extrudierten Hohlkörperdecken auf der Baustelle verkürzt. Auch zusätzliche Abhebeösen sind realisierbar, was ein leichtes Abheben der Hohldecke ermöglicht. Bisher war der Abhebevorgang nur mit speziellen Hebezeugen (Zangen) möglich, was aufgrund der Absturzgefahr eine erhebliche Unfallgefahr darstellte.

Die Hohlraumerzeuger werden nur während des Betoniervorgangs vorübergehend eingebracht; Elektro-, Wasser- oder Lüftungsschächte bzw. spezielle Einbauteile können eingebracht werden. Statiker oder TGA-Planer haben somit ganz neue Optionen als bei den bisher bekannten vorgespannten Hohlkörperdecken. Das zum Patent angemeldete Motus Herstellverfahren wurde aus diesem Grund als bauma Innovation Award-Finalist nominiert. Die usbekische DSK Binokor produziert in Kürze bis zu 500.000 m² Wand- und Deckenfläche jährlich auf Basis des neuartigen Bausystems, einer intelligenten Kombination aus speziellen Sandwichbetonteilen, Massivbetonteilen für die Innenwände und den neuen Hohlkörperdecken. Bis zu 12-geschossige Wohngebäude sind derzeit in der weiteren Planungsphase in enger Kooperation mit den Vollert-Bauingenieuren.