Neue Möglichkeiten zur Messung der Betonfeuchtigkeit mittels Kabelfeuchtesensoren

Ein grundlegend neuer Typ von Kabelfeuchtesensoren (im nachfolgenden Text auch KFS) wurde von Engimatic entwickelt, patentiert und getestet. Damit kann der Durchschnittswert der Feuchtigkeit innerhalb von Betonkonstruktionen gemessen werden. Dies bietet die Möglichkeit einer lebenslangen Online-Feuchtigkeitsüberwachung in Bauwerken.

Die praktische Bedeutung der Kontrolle des Wassergehalts in Beton ist nicht hoch genug einzuschätzen. Es genügt daran zu erinnern, dass es die Zugabe von Wasser zu der trockenen Betonmischung ist, die den Prozess der Erhärtung des Betons selbst auslöst. Die Kinetik der Hydratation und der „Reifung“ von Beton hängt direkt mit einer Änderung des Feuchtigkeitsgehalts zusammen. Auf diese Weise kann der optimale Zeitpunkt für das Ausschalen bestimmt werden und gleichzeitig nach verschiedenen Schätzungen [1] 10 bis 20 % der Gesamtkosten für das Betonieren eingespart werden.

Es sind Feuchtigkeit und Frost, die für die beiden wichtigsten natürlichen Ursachen für die Zerstörung von kompletten Gebäudestrukturen, u. a. auch von Betonkonstruktionen, verantwortlich sind. Die ägyptischen Pyramiden hätten, wenn sie beispielsweise nach Nordeuropa verlegt worden wären, dort wegen Feuchtigkeit und Frost kaum mehr als hundert Jahre überdauert.

Daher ist es offensichtlich, dass die ständige Überwachung des Feuchtigkeitsregimes eines Betonbaus im Wesentlichen eines der wichtigsten Instrumente zur Verlängerung seiner Lebensdauer ist.

1 Standards zur Messung der Betonfeuchtigkeit

Die aktuellen nationalen und internationalen Industriestandards zur Messung der Betonfeuchtigkeit lassen sich in zwei Gruppen einteilen – zerstörende und zerstörungsfreie Untersuchungen.

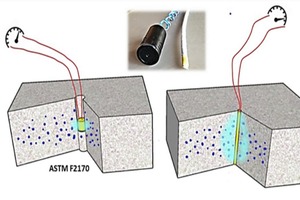

Die erste Gruppe umfasst die gängigsten Methoden zum Schleifen, Erhitzen und Wiegen von Standardproben (speziell gegossenen Proben) oder Kernen (gebohrt aus „ursprünglichen“ Betonteilen). Probebohrungen in Betonkonstruktionen erfordern ebenfalls eine Methode (ASTM F2170). Es sollte beachtet werden, dass kürzlich [2,3,4] autonome kleine Sensormodule auf dem Markt erschienen sind, die beim Betonieren in ein Bauteil implantiert wurden. Sie übertragen kontinuierlich Funkkanalinformationen zu Luftfeuchtigkeit und Temperatur am Punkt „Lesezeichen“. Ihre Lebensdauer ist jedoch durch die Haltbarkeit der Batterien begrenzt, und die empfangenen Informationen zur Luftfeuchtigkeit enthalten leider keine vollständigen Informationen.

Die zweite Gruppe der zerstörungsfreien Standards umfasst die sogenannten Oberflächen-Messmethoden zur Ermittlung des Feuchtigkeitsgehalts von Beton (Standard ASTM F 1869). Eine Schicht Calciumchlorid wird auf die Oberfläche des Betons aufgebracht und nach einiger Zeit wird eine Änderung des Aussehens dieser Chemikalie aufgezeichnet. Es wurde auch der Standard ASTM F2659 entwickelt, der die Reaktion von Beton auf die prüfende Mikrowellenstrahlung analysiert. Aufgrund physikalischer Einschränkungen (Wasserdiffusion, Abschwächung der Mikrowellenstrahlung) funktionieren alle diese Methoden zur Messung der Oberflächenfeuchtigkeit jedoch nur für relativ dünne Oberflächenschichten aus Beton von 20 bis 30 mm korrekt.

Somit haben die derzeit bestehenden Standards zur Feuchtigkeitsmessung einen einmaligen, einstufigen

Charakter und ermöglichen es, den Feuchtigkeitsgehalt von Beton entweder an einer Stelle oder in dünnen Oberflächenschichten aus Beton zu bestimmen. Für viele kritische Fälle, zum Beispiel bei schwierigen klimatischen Bedingungen der Betonerhärtung oder bei ständigem Kontakt mit Wasser, Wasserdampf, feuchtigkeitshaltigen Böden usw., ist ein solcher Informationsgehalt unzureichend.

Der entwickelte Kabelfeuchtesensor (KFS) ermöglicht es, diese Einschränkungen zu überwinden und den Bauherren eine viel größere Menge an Informationen über die Verteilung der Luftfeuchtigkeit in Betonkonstruktionen zu liefern.

2 Funktionsweise

Bei der Entwicklung des Projekts wurden Erfahrungen bei der Erstellung von 3D-Dampf- und Hydrosensorkabeln zur Registrierung von Wasserlecks an jedem Punkt genutzt [5-8]. Die Messung basiert auf der bewährten Impedanzmethode zur Bestimmung der Luftfeuchtigkeit. Es misst Änderungen der Kapazität elektrischer Kondensatoren bis in die Bereiche zwischen einzelnen Wassermolekülen.

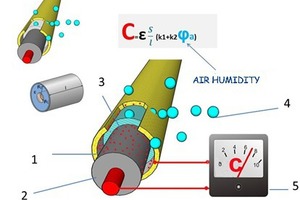

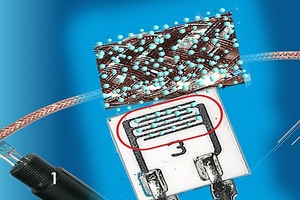

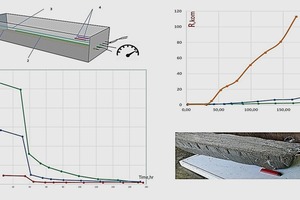

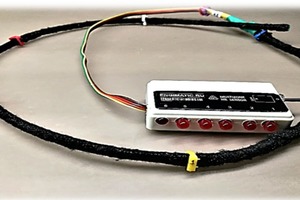

Der Sensor [8] ist in Abb. 1 in Form eines kabelzylindrischen Kondensators dargestellt. Wassermoleküle (4) passieren frei die Außenhülle (1) und fallen in die Dichtung (3) aus kapillarporösem Material. Eine Erhöhung der Konzentration von Wassermolekülen in der Dichtung führt zu einer Erhöhung der elektrischen Kapazität des Kabelkondensators. Somit wird ein elektrisches Signal erzeugt, das proportional zur Änderung der Luftfeuchtigkeit des Umgebungsluftkabelsensors ist. Ein wichtiger Vorteil unseres Kabelsensors ist, dass die gesamte Kabeloberfläche als Sensoroberfläche fungiert. Wassermoleküle werden effektiv erfasst, die das Kabel umgeben (Abb. 2). Die Fläche dieser Oberfläche ist zehntausendmal größer als die vergleichbaren Bereiche der sensorischen Erfassung eines der derzeit bekannten Punktsensoren.

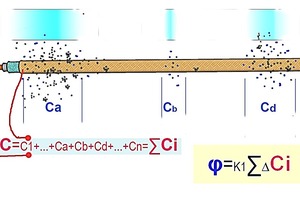

Ein Sensorkabel kann als eine Kombination mehrerer Messsegmente dargestellt werden – als Kondensatoren, die parallel geschaltet sind (Abb. 3). Die Gesamtkapazität eines solchen Systems gemäß den Gesetzen der Stromkreise ist definiert als die Summe seiner einzelnen Bestandteile. Daher enthält das gemessene Signal des Sensorkabels Informationen über den Durchschnitt über die gesamte Länge des Kabels.

Somit kann ein Kabelfeuchtesensor einige, d. h. zehn oder mehr herkömmliche Punktsensoren ersetzen. Es ist nicht erforderlich, separate Kommunikationsleitungen an jeden dieser Sensoren anzuschließen. Es ist auch nicht erforderlich, einen speziellen Prozessor zu verwenden, um die Werte der von ihnen empfangenen Feuchtigkeitswerte zu mitteln. Der KFS ist sowohl ein Messgerät als auch eine Kommunikationsleitung, die an eine spezielle Schnittstelle angeschlossen ist.

3 Messung der Feuchtigkeit von Beton mit dem Kabelsensor

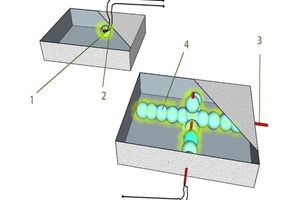

Abb. 4 zeigt den grundlegenden Unterschied in Qualität und Volumen der Feuchtigkeitsinformationen, die von herkömmlichen Punktsensoren und KFS empfangen werden. Es gibt mindestens zwei Arten von Trajektorien zur Messung der Feuchtigkeit. Bei Betonbauteilen im Bestand wird dies durch die Richtungen der speziell gebohrten Löcher bestimmt, in die das KFS eingesetzt werden soll. Für neu hergestellte Betonkonstruktionen existieren praktisch keine Einschränkungen bei der Erstellung von vom Kunden geforderten Steuerpfaden. Dazu muss das Messkabel (Abb. 5) kurz vor dem Betonieren entlang der gewünschten Stellen der Bewehrung befestigt werden.

Es ist zu beachten, dass der Informationsfluss hinsichtlich der Kinetik von Änderungen des Feuchtigkeitsgehalts in der Frühphase des konkreten Lebenszyklus von entscheidender Bedeutung sein kann, um die Entscheidung darüber treffen zu können, wann die Schalung entfernt werden kann.Die tatsächlichen Kosteneinsparungen können dadurch bis zu 20% der Gesamtkosten des Betonierens erreichen. Abb. 6 zeigt die Ergebnisse von Experimenten, die diese Möglichkeit mit einem Betonblock und drei verschiedenen KFS-Typen bestätigen, die beim Betonieren implantiert wurden.

Eine solche Technologie zum Implantieren von KFS in Beton ermöglicht die Schaffung von Low-Budget-Systemen für die lebenslange Online-Feuchtigkeitsüberwachung in praktisch jeder Betonkonstruktion. Dafür reicht es aus, beim Einbringgen des Betons nur einen Teil des KFS zu verlegen. Danach muss nur noch regelmäßig eine Verbindung zu diesem Kabel hergestellt werden, um den tatsächlichen durchschnittlichen Feuchtigkeitsgehalt der Konstruktion zu messen. Die ungefähre Lebensdauer solcher Sensoren beträgt mindestens 50 Jahre. Solche Lösungen können beispielsweise zur kontinuierlichen Überwachung des Feuchtigkeitsgehalts von Beton in feuchten Böden gefragt sein.

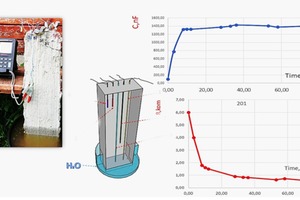

Im Verlauf der Experimente wurden auf einem M300-Betonblock sechs verschiedene Kabelfeuchtigkeitssensoren in unterschiedlichen Abständen von der Wasseroberfläche implantiert (Abb. 7). Der Durchgang der Feuchtigkeit in das Innere des Produkts bei ständigem Kontakt mit Wasser wurde sicher aufgezeichnet. Die Zeit zum Erkennen der Feuchtigkeitsfront variierte von 30 Minuten bis zu 6 Stunden, abhängig von der Art des KFS und ihrem Abstand von der Vorderseite der Wasseroberfläche.

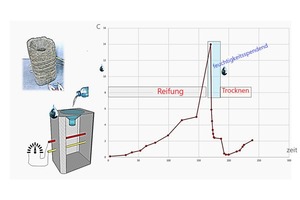

Abb. 8 zeigt die Ergebnisse der Messung des elektrischen Widerstands des in das Produkt implantierten KFS beim Einfüllen des Betons in die Form (Reifungsphase). Nachdem das Produkt ausgehärtet war, wurde Wasser zugegeben; der Durchmesser des Wasserflecks betrug 5 cm. Nach einiger Zeit der Wasserzugabe begann die natürliche Trocknung. Diese experimentellen Ergebnisse bestätigen die tatsächliche Empfindlichkeit des KFS gegenüber verschiedenen technologischen Phasen und Änderungen der äußeren Bedingungen.

4 Multizonen-Feuchtesensorkabel

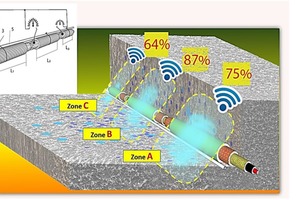

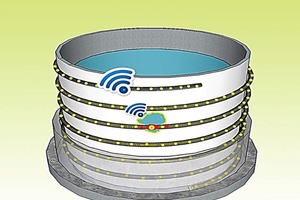

Um die Möglichkeiten des KFS-Konzepts zu erweitern, wurde ein Multizonen-Feuchtesensorkabel zur genaueren Lokalisierung von Messungen entwickelt. Das Design des Mehrzonen-KFS sieht die Trennung des Kabels in mehrere Zonen vor, die funktional unabhängig voneinander sind (Abb. 9).

Jede dieser Zonen erzeugt ihr Signal proportional zur durchschnittlichen Luftfeuchtigkeit in dieser Zone. So wurde mithilfe eines solchen Mehrzonen-KFS die Möglichkeit einer unabhängigen Mehrzonenregelung der Feuchtigkeitsverteilung entlang eines ausgewählten Weges innerhalb von Betonkonstruktionen realisiert.

5 Anwendung von Kabelfeuchtesensoren

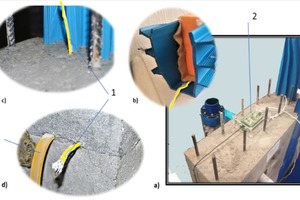

Der einfachste und wirtschaftlichste Weg, KFS in Beton zu installieren, besteht darin, sie an einer Metallbewehrung zu befestigen. In diesem Fall reagiert das Kabel unmittelbar nach dem Betonieren erzeugt ein elektrisches Signal, das

Informationen über die Änderung des Gehalts an freiem und gebundenem Wasser im Beton enthält.

Um die Luftfeuchtigkeit in Bestands-Betonkonstruktionen zu kontrollieren, müssen die Befestigungslöcher mit einem Durchmesser von 5 bis 8 mm in die richtige Richtung vorgebohrt und mittels Zementmörtel die KFS daran befestigt werden. Es ist zu beachten, dass die Fläche des Lochs in diesem Fall 10-15 mal kleiner ist als der Querschnitt der Löcher, die durch die aktuellen Normen beschrieben werden. Solche Bohrer können als minimal invasiv eingestuft werden und perforieren das Bauteil praktisch nicht mit Löchern. Nach erfolgter Verbindung der KFS mit dem Beton sind sie jederzeit, auch nach Jahren und Jahrzehnten, vollständig für die Feuchtigkeitsmessung bereit.

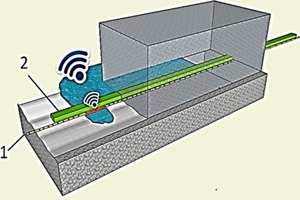

Nach übermäßiger Luftfeuchtigkeit im kontrollierten Bereich von Abb. 12 aktiviert dieses System den Funkkanal und sendet eine Ereignisnachricht an den zentralen Kon-

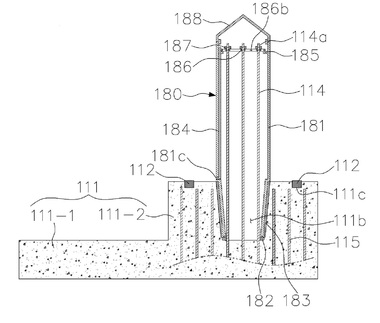

trollpunkt. Einer der vielversprechendsten Anwendungsbereiche hier ist die Kontrolle von Lecks in der sogenannten Dehnungs- und sonstigen Fugen. Das Layout des KFS für solch „kalte“ Verbindungen ist in Abb. 13 dargestellt.

Abb. 14 zeigt einen Stand in Originalgröße, der Optionen für die mögliche Verwendung von KFS zur umfassenden Kontrolle von Feuchtigkeit und Undichtigkeiten in Fugen von schwer zugänglichen Stahlbetonkonstruktionen bietet.

Bei den ersten Anzeichen von Abweichungen in den Hydraulikmodi der Strukturen signalisiert der Prozessor dies und lokalisiert dem Benutzer die genauen Koordinaten. Eine solche frühzeitige Diagnose ermöglicht es, schnell vorbeugende Maßnahmen zu ergreifen, um Wassereindringen zu beseitigen und dementsprechende Schäden zu reduzieren.

Die genannten Beispiele schränken den möglichen Anwendungsbereich des KFS nicht ein. Dies können spezielle Strukturen sein, die unter schwierigen Betriebsbedingungen betrieben werden, wie Lagerstätten für schädliche Flüssigabfälle, Brücken, Flughafen-Landebahnen aus Beton usw.

REFERENCES/LITERATUR