Überwachung von Betonfertigteilkonstruktionen

auf Basis neuartiger Sensorlösungen

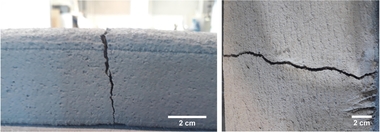

Schäden an Betonkonstruktionen reichen von der einfachen Rissbildung bis hin zum Eindringen von Wasser, zu Korrosionsschäden, zu defekten Bauwerksfugen und zu Oberflächenbeschädigungen. Mithilfe resitiver und kapazitiver Sensoren, welche während des Herstellungsprozesses zum Fertigteil direkt im Bauteil eingebettet werden, besteht die Möglichkeit

der materialintegrierten Dehnungs- und Feuchtigkeitsüberwachung.

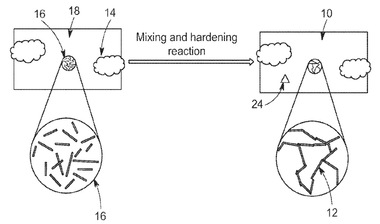

Zur Realisierung der Dehnungsmessung finden unter anderem gestickte Sensoren Anwendung, hergestellt im Taylored-Sensor-Placement-Verfahren. Die Messdrähte werden auf einem textilen Vlies verlegt, die Stickformen und -größen der sensitiven Flächen sind frei wählbar, die Widerstände variieren je nach Layout. Die Standardsensoren aus

Konstantan erkennen sowohl Zug- und Druckbelastung zyklisch bis 3 %. Des Weiteren kommen elastische Sensordrähte mit hoher Dehnbarkeit und Sensitivität aus Formgedächtnislegierung zum Einsatz, welche Materialverändungen bis zu 8 % Dehnung in der Lage sind zu detektieren. Diese benötigen jedoch kein Trägervlies; die Form wird thermisch eingebracht. Eine Analyseeinheit zur dauerhaften Überwachung der Betonstruktur wandelt die maschinelle Dehnung in elektrische Signale um. Die fortlaufende Überwachung der Dehnung, der Eigenfrequenzen und des gesamten Frequenzspektrums ermöglicht eine Erkennung und Bewertung von Strukturschäden.

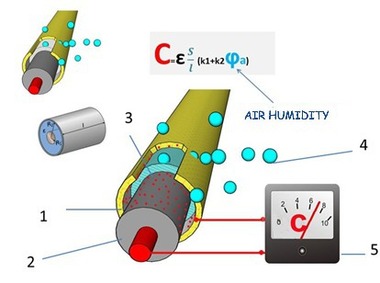

Zur Feuchtigkeitsdiagnostik von Beton- und Estrichbauteilen dient ein mikrocontrollerbasiertes System, die sogenannte TexMessBox; diese ermöglicht eine drahtlose Kommunikation zwischen dem überwachenden

Personal und risikobelasteten, vorgeschädigten bzw. geschädigten und schon sanierten Bauwerksteilen. Hochempfindliche Sensorelektroden detektieren feinste Änderungen der Feuchte von Wänden, Decken und Böden. Die Sensorik arbeitet zerstörungsfrei und wird im Beton oder Estrich mit vergossen oder nachträglich über Bohrungen in definierte Messstellen eingebracht. Eine Langzeitüberwachung gewährleistet eine präzise Fehleranalyse.