Textilbeton: Noch eher Nischen- als Standardanwendung

Deutschland gilt als Wiege des Carbonbetons: Seit 25 Jahren wird geforscht und entwickelt; seit zwölf Jahren macht der neuartige Leichtbau-Werkstoff oft nur mit Sonderzulassungen und zumeist an Referenzprojekten von sich reden. Je vier Fragen von Verfasser Hans-Werner Oertel im Auftrag der BFT International an Composites United Bau-Geschäftsführer Roy Thyroff und BNB-Geschäftsführer Manuel Vöge.

BFT International: Warum lässt der massenhafte Einsatz noch auf sich warten?

R. Thyroff: Noch sind wir damit in einer Nische, aber ich habe das Gefühl, dass der Markt inzwischen bereit ist für diese Technologie. Allerdings sind jetzt die Auftragsbücher in der Branche gut gefüllt, womit die Bereitschaft wiederum abgenommen hat, sowohl zeitlich als auch monetär in dieses Leichtbausegment zu investieren. Natürlich verhindert auch das deutsche Baurecht mit den notwendigen Zulassungen und Normierungen eine größere Einsatzdynamik. Soll Carbonbeton eines Tages mit Stahlbeton auf Augenhöhe gelangen, muss dafür in Zukunft noch viel Normierungs- und Richtlinienarbeit geleistet werden.

BFT International: Was ist staatlicherseits zu tun?

R. Thyroff: Auch vor dem Hintergrund der CO2-Belastung bei der Zementproduktion und der Sandverknappung ist letztlich die Politik gefragt, durch Vorgaben und Rahmensetzungen auch die Baubranche zum besseren Umgang mit Ressourcen zu zwingen – Recycling- oder Polymerbeton wären dazu weitere Stichworte. Das würde dem massenhaften Einsatz von Carbonbeton auch auf solch breiten Einsatzfeldern wie Bauwerkssanierung, Fassadenbau und Sanierung von Industriefußböden den Weg ebnen, was wiederum Normen und Zulassungen voraussetzen würde.

BFT International: Wie sieht es denn in anderen Teilen der Welt damit aus?

R. Thyroff: In diesem Sektor tut sich mit Blick auf Asien und die USA viel. Soweit ich weiß, werden in den letzten Jahren die meisten Carbon-Patente pro Kopf in Südkorea angemeldet. Es gibt in den USA einen riesigen Markt für Carbonbewehrungen (Gelege, Fasern, Stäbe), ebenso in Asien und den Vereinigen Arabischen Emiraten. Inzwischen werden dort Mengen umgesetzt, die für uns sicherheitsgetriebene Deutsche utopisch sind.

BFT International: Wer sind in Deutschland die Treiber für diese Technologie?

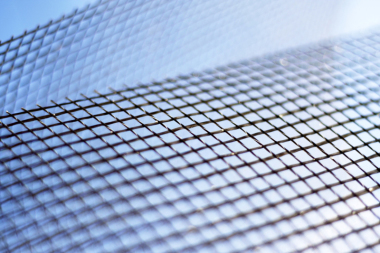

R. Thyroff: Der Industrieverband für multilateralen Leichtbau Composites United e. V. als Partner der Ulmer Betontage sowie die am C3-Cluster (Carbon Concrete Composite) mitwirkenden 160 Partner aus Wissenschaft und Praxis. Wir vom Netzwerk CU Bau haben nicht nur die Technologie auf der Agenda, sondern auch solche praxisrelevanten Themen wie Nachhaltigkeit und Recyclierbarkeit. Inzwischen ist die Textilindustrie auch in der Lage, große Mengen an textilen Gitterstrukturen bereitzustellen. Textilbetone mit nichtrostenden Bewehrungen sind verfügbar und skalierbar, zumal sich inzwischen drei deutsche Unternehmen in Hof, Albstadt und Augsburg als Produzenten dafür etabliert haben.

BFT International: BNB hinterlässt seit Jahren auch mit Elementen aus Textilbeton seine Spuren?

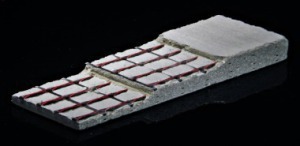

M. Vöge: Und das nicht nur in der Berliner Region. Generell lassen sich mit Textilbeton extrem geringe Bauteilquerschnitte und schwungvolle Geometrien verwirklichen – das ist sowohl für die Fassadengestaltung wie auch für Outdoor-Möbel oder für Interieur-Ausstattungen beispielsweise im KaDeWe von Vorteil. Textil- und Carbonbetonteile sind einfach ein Hingucker und bereichern die architektonische Ausdrucksweise. Deshalb greifen auch immer mehr Architekturbüros auf unsere Expertise, die wir in Zusammenarbeit mit Wissenschaftseinrichtungen erlangt haben, zurück.

BFT International: Was waren die besonderen Herausforderungen beim U-Bahn-Auftrag?

M. Vöge: Zweifelsfrei Dauer, Volumen und Schwierigkeitsgrad: Nur wenige der Terrazzo-Elemente konnten von der Stange produziert werden; Sonderformate mit Krümmungen haben das Fassadenpuzzle mit schlussendlich rund 3.500 Teilen in Schwarz und Weiß bestimmt. Das musste vorher alles in 3D geplant und berechnet werden. Ganz wichtig für die immer gleichbleibende Materialzusammensetzung in entsprechenden Qualitäten, Farben und Oberflächen: Wir mussten die gesamte Zulieferlogistik neu überdenken.

BFT International: Warum wurden so viele Sonderformate benötigt?

M. Vöge: Der Architekt hat uns drei besondere Aufgaben gestellt, die wir bisher so noch nicht umgesetzt hatten: Ein Kriterium für das besonders dynamische Erscheinungsbild dieses Bahnhofs sind beispielsweise schwungvolle Fassadenteile, mit denen die Kanten hin zu den Fahrtreppenschächten abgerundet werden. Eine andere Schwierigkeit waren das leichte Gefälle des Bahnhofs und die daraus resultierenden Herausforderungen an ein einwandfreies horizontales Fugenbild. Wir haben dieses Problem durch exaktes Aufmaß, Überleitung in CNC-Daten und letztlich CNC-Schliff gelöst. Die dritte Herausforderung: Sämtliche Platten der Vorhangfassade mussten mit Blick auf die TÜV-Sicherheitsprüfungen am Schalungsbeton vollständig abnehmbar sein.

BFT International: Sie haben den Auftrag in vier Jahren abgearbeitet; was gäbe es zu optimieren?

M. Vöge: Mit Blick auf die vier Jahre „unter Tage“ ließe sich inzwischen auch einiges an Aufwand optimieren – beispielsweise die Baustellenlogistik. Wir würden dann eine CNC-Fräse vor Ort einsetzen. Leichtbaufassaden sind für uns auch über den Verkehrsbau hinaus ein Forschungs- und Entwicklungsschwerpunkt.

BFT International: Herr Thyroff, Herr Vöge, danke für das Gespräch und alles Gute weiterhin!

Interview: Hans-Werner Oertel für BFT International