Fertigteilwände und -decken souverän handhaben: Softwaregestützte Transportsysteme für mehr Effizienz im Lager

Bereits heute ist die Automatisierung der Produktion von großformatigen Betonfertigteilen wie Wänden und Decken weit fortgeschritten. Viele Hersteller kämpfen dabei mit denselben Problemen: zu wenig Lagerplatz und hohe personelle Aufwände für den innerbetrieblichen Transport. Weckenmann entwickelte vor diesem Hintergrund hocheffiziente – auch auf Kundenanforderungen abgestimmte – Transportsysteme. Sie erledigen den Transfer und die Lagerung von Betonfertigteilen softwaregestützt und automatisiert und stehen damit auch für prozessoptimiertes und zeitgemäßes Betonfertigteile-Handling.

Transportsystem für stapelbare Gestelle

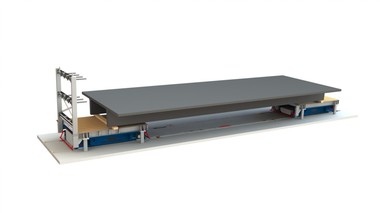

Kunden, die bei der Verladung auf den LKW auf die Transportpalette verzichten wollen und – in Abhängigkeit von der Stapelhöhe – ihre Lagerkapazität erhöhen möchten, treffen mit dem Transportsystem für stapelbare Gestelle laut Anbieterangabe eine optimale Wahl. Der Entwicklung dieser Lösung lag der Gedanke zugrunde, dass Fertigteildecken in der Regel auf Transportpaletten horizontal im Stapel gelagert auf die Baustelle gebracht werden; alternativ verlud man direkt auf den LKW und sparte den Rücktransport der Paletten. Größte Herausforderung: das Rangieren von LKW und Paletten, das materielle und personelle Ressourcen bindet.

Das vollautomatische Transportsystem von Weckenmann löst dieses Problem: Es arbeitet softwaregestützt und realisiert die chaotische Lagerung durch automatisiertes Umlagern von vollen und leeren Gestellen. Die großzügig festgelegten Maschinenkenndaten mit Leistungsreserven garantieren ein Maximum an Flexibilität. Der Handbetrieb durch einen Anwender gestaltet sich einfach.

Lagerflächen besser nutzen

Mit dem neuen Transportsystem werden Lagerflächen jetzt besser ausgenutzt. Jedes Gestell nimmt einen Deckenstapel auf und kann z. B. 4-fach aufeinandergesetzt werden. Beladen wird mittels Kran unter Zuhilfenahme einer – vom Leitrechner vorgegebenen sinnvollen – Stapelreihenfolge.

Jetzt können die beladenen Gestelle – bestehend aus Stahlrahmen mit Stapelfüßen – mittels Hubwagen oder Querverschiebebühne in den abgesperrten Lagerbereich verbracht werden. Dort arbeitet ein vollautomatischer Brückenkran mit Spezialtraverse. Die innovative Mechanik garantiert in Kombination mit Sensorik das sichere Absetzen und Wiederaufnehmen der Gestelle, was vor allem bei schwierigen Wetterbedingungen und starkem Wind herausfordernd und künftig leichter ist.

Lagerverwaltungssoftware erleichtert Umstapeln

Stehen die Deckenpakete zur LKW-Verladung bereit, bringt der Automatikkran das richtige Gestell in den Verladebereich. Eine Lagerverwaltungssoftware erleichtert über sogenannte Bring-/Hol-Aufträge für den Kran ein eventuell nötiges Umstapeln der Gestelle. Die kraneigene Steuerung sichert dann automatisierte Kran- und Traversenbewegungen. Der LKW-Fahrer übernimmt über eine Funkfernsteuerung ab einer bestimmten Übergabeposition die Kranbedienung, um mittels Handbetrieb den Deckenstapel vom Stapelgestell abzunehmen. Verfahrbare Arme an der Krantraverse erleichtern das Untergreifen unterschiedlich breiter und langer Stapel. Die horizontal drehbare Traverse ermöglicht eine exakte Ausrichtung des Deckenpaketes auf dem LKW. Ist die Beladung abgeschlossen, erfolgt ein Wechsel zurück in den Automatikmodus des Krans.

Be- und Entladen ohne Kran

Die Vorteile des Transportes von großformatigen Betonfertigteilen auf die Baustelle mit Innenladergestellen bestehen darin, dass das Be- und Entladen durch den LKW-Auflieger selbst und ohne Kran erfolgt. Bei einer Fahrzeughöhe von 4 m können die Elemente bis zu 3,7 m hoch sein. Betonteile lassen sich entsprechend der Montagereihenfolge beliebig entnehmen. Im Vorfeld werden die Innenladergestelle in der Fertigungshalle projektbezogen und baustellengerecht beladen. Danach werden sie mittels Hubwagen aus der Halle gebracht und über eine Querverschiebebühne in das sicherheitstechnisch abgesperrte Außenlager transportiert. Ein oder mehrere batteriebetriebene Shuttlefahrzeuge – Kernelemente des Transportsystems – übernehmen die Gestelle und fahren sie auf freie Lagerplätze. Die Shuttles heben die Last dazu soweit an, dass besetzte Lagerpositionen überfahren werden können. Das bietet – vor allem bei eng beieinander lagernden Gestellen – höchstmögliche Flexibilität bei maximaler Lagerausnutzung.

Für den Versand der Innenlader zur Baustelle fahren die Shuttles vollautomatisch Verladebuchten an. Die Lagerplatzverwaltungssoftware verschafft Überblick über die Position jedes einzelnen Gestells und dessen Beladung. Das Tool ordnet je nach Anforderung des Transportdisponenten dem Abholer die entsprechende Beladebucht zu. Sobald das Shuttle das Gestell dort abgeladen hat, öffnet sich eine Sicherheitsschranke und gibt diesen Bereich zur Einfahrt des LKW frei. Die leeren Gestelle werden nach der Rückkehr von der Baustelle über eine Rollenbahn eingeschleust. Sie können jetzt wahlweise im Lagerbereich abgestellt oder direkt in den Beladebereich der Produktion transportiert werden.

Technisch wurde die Transportlösung so ausgelegt, dass auch bei Wind, Regen, Schnee und Nebel 100%ige Funktionalität gesichert ist.

Individuell zugeschnitten

Kunden können unter Einsatz eines – auch individuell zugeschnittenen – Transportsystems ihre Lagerkapazitäten optimal nutzen. Die Energieversorgung wird über leistungsfähige Batterien realisiert, die für hohe Geschwindigkeiten und Leistung ausgelegt sind. Die chaotische Lagerung von vollen und leeren Gestellen aller Art gestaltet sich dank der softwaregestützten Transportlösung von Weckenmann intuitiv und personal- und ressourcenschonend.

CONTACT

Weckenmann Anlagentechnik GmbH & Co. KG

Birkenstraße 1

72358 Dormettingen/Germany

+49 7427 9493-0