Entwässerungsrinnen aus Betonfertigteilen die erste Wahl für Seeohren-Farm

Abagold, der größte Seeohren-Produzent in Südafrika, setzte Entwässerungsrinnen ein, die aus Betonfertigteilen vom Mitglied im CMA-Verband, Concrete Units, hergestellt wurden. Der Einbau erfolgte im Rahmen der Modernisierung der Bersig-Farm, Abagolds zweiter Seeohren-Farm, die im Jahr 2002 in Hermanus aufgebaut wurde.

Die Seeohren zählen zu den weltweit begehrtesten Meeresfrüchten und Abagold kultiviert die weltbekannte Spezies Haliotis Midae. Auf internationaler Ebene investierte Abagold in den Aufbau von Oman Aquaculture in Mirbat/Oman, die erste Seeohren-Aquakulturanlage im Mittleren Osten. Für die Zucht muss ein kontinuierlicher Durchfluss frischen Meerwassers durch die Zuchtbecken aufrechterhalten werden.

Hierzu wurde die neue Anlage vom Beratungsingenieur Jean Dippenaar entworfen, der anhand der alten Anlage umfassende Analysen zu den Durchflussmengen durchführte, bevor er die optimalen Durchflussmengen bestimmte. Nach Fertigstellung des neuen Entwurfs wurde die ursprüngliche Anlage entkernt; die alten Becken, Rohrleitungen und PVC-Drainagerohre wurden entfernt und durch eine neue Beckenanlage und Entwässerungsrinnen aus Betonfertigteilen ersetzt.

„Durch den Einsatz von Entwässerungsrinnen aus Betonfertigteilen wurden nicht nur die Durchflussraten verbessert, sondern auch der Betrieb und die Wartung vereinfacht. Darüber hinaus gehen wir davon aus, dass sich der Wartungsaufwand in den kommenden Jahren deutlich verringern wird. So waren beispielsweise nach dreimonatiger Betriebszeit noch keine Wartungsarbeiten an den Rinnen erforderlich“, so Nico Hough, der Bauleiter des Generalunternehmers Exeo Khokela.

„Die ursprünglich geplante Ortbetonausführung haben wir auf Leitungen aus Betonfertigteilen umgestellt, da hiermit glatteste Oberflächen zur Hemmung des biologischen Bewuchses erzielt werden und bei der Einbauzeit ein Monat eingespart werden konnte.“

Umsetzung in zwei Phasen

Die Umsetzung erfolgte in zwei Phasen: In Phase 1, die sechs Monate dauerte, erfolgte der Bau von 13 Rinnen, während die Fertig-stellung der neun Rinnen in Phase 2 nur knapp vier Monate dauerte.

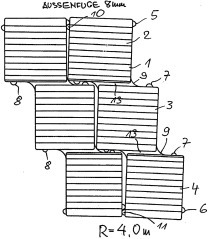

Um die Anzahl der Rinnen zu vermindern, sieht der Entwurf von Dippenaar zwei Beckenreihen vor, die in eine Rinne entwässern. Für die beiden Bauphasen lieferte Concrete Units insgesamt 327 Rinnensegmente. Die jeweils 2,3 Tonnen schweren Teilstücke wurden zudem mit ineinandergreifenden Nut- und Federenden zur Gewährleistung wasserdichter Verbindungen gegossen und mit Jointex-Fugendichtmasse und einer Dehnfugenmasse aneinander verlegt. „Für die erste Projektphase wurden 164 Rinnensegmente benötigt und 163 Segmente für die zweite“, so Alwyn Carstens, Produktionsleiter von Concrete Units.

„Um schalungsglatte Innenseiten zu erzielen, wurden die Rinnen mit Außenabmessungen von (BxHxL) 700 mm x 600 mm x 4,04 m als umgekehrte Segmente gegossen. Für jedes Rinnensegment verwendeten wir gut 23 kg Bewehrungsstahl. Die Betondeckung betrug innen 75 mm (typisch für den Meerwasserbereich) und 60 mm bei der Außenwanddeckung.

Hierzu haben wir eine Betonmischung mit einer Festigkeit von 40 MPa und einem Hüttensandzement (GGCS Slagment) verwendet. Darüber hinaus wurde Sika WT 200P eingesetzt, ein spezieller wasserbeständiger und kristalliner Abdichtungszusatzstoff, um die Durchlässigkeit des Betons zu verringern. Durch den Zusatzstoff werden zudem Dauerhaftigkeit und Nutzungsdauer verbessert, indem eventuelle Nachrissbildung während des Auslegungszeitraums ausgeglichen wird“, so Carstens.

Neben dem Aufbau der neuen Anlage und dem Einbau der Rinnensegmente war Exeo Khokela auch für die Erdarbeiten verantwortlich. „Wir haben das Gelände so angelegt, dass die Entwässerungsrinnen mit einem konstanten Gefälle von 1 % verlegt werden konnten. Für den Untergrund wurde das Material zur Aufschüttung importiert und zum Erreichen des Gefälles um 350 - 500 mm erhöht. Nachdem wir die Gräben für die Rinnen ausgehoben hatten, haben wir eine Sauberkeitsschicht mit einer Festigkeit von 15 MPa gegossen, auf der die Rinnensegmente verlegt wurden“, so Hough abschließend.

Text: David Beer

CONTACT

Concrete Units

Montreal Dr, Airport Industria

Cape Town/South Africa

+27 21386 1923