Fortschritt mit Progress: Byggelement wählt schlüsselfertige Lösung für nachhaltige

Produktion

Automatisierte Maschinen und integrierte Software sind entscheidend für eine nachhaltige Herstellung. Byggelement hat seine Produktion um zwei vollautomatisierte und digitalisierte, vom Komplettanbieter Progress Group ausgerüstete Werke erweitert und geht nun beim nachhaltigen Bauen mit Betonfertigteilen in Schweden voran. Mit vier Werken ist das innovative Unternehmen führend auf dem Weg zu einer umweltfreundlicheren und dabei kostengünstigen und dauerhaften Bauweise in Skandinavien.

Innovative Ziele in einer konservativen Branche

Im Jahr 2020 hatte sich die Unternehmensgruppe zwei Ziele gesetzt: im Umweltbereich zur Nummer eins mit den niedrigsten CO2-Emissionen auf dem schwedischen Markt zu werden und bei der Automatisierung der Branche führend voranzugehen.

Zu diesem Zweck begann man, nach alternativen Bindemitteln zu suchen, die für einen nachhaltigeren Beton unerlässlich sind, denn Zement ist in Fertigteilen der Hauptverursacher von CO2-Emissionen. Ausgehend von einem Anteil von 10 % hat das Unternehmen inzwischen einen Anteil von über 60 % an alternativen Bindemitteln im Mischungsentwurf erreicht. Auch die Beschaffung des Bewehrungsstahls wurde umgestellt: Byggelement wechselte zu Anbietern, die europaweit die günstigste CO2-Bilanz aufweisen. Das Unternehmen nutzt ausschließlich aus Wind- und Wasserkraft erzeugten, emissionsfreien Ökostrom. Beim Langstreckentransport von Betonfertigteilen auf der Schiene ist man führend. Die Erprobung neuartiger Bindemittel, die Anpassung von Fertigungsabläufen – bei der Nutzung alternativer Bindemittel verlängert sich die Erhärtungszeit des Betons – sowie die Suche nach geeigneten Zulieferern für Automatisierung, Software und Bewehrungsstahl: All diese Aktivitäten erfordern auch hohe Investitionen. Auf dieser Basis hat der Hersteller ein Produkt namens ECO-Precast definiert, denn der schwedische Markt hat sich deutlich gewandelt. Zwar will man für die nachhaltige Lösung keinen höheren Preis zahlen, doch sind Investoren durchaus bereit, sich für diese Option zu entscheiden, sofern der Preis dem Niveau anderer Alternativen entspricht. Dass Byggelement am Markt die niedrigsten CO2-Emissionen aufweist, entwickelt sich daher inzwischen zum Wettbewerbsvorteil.

„Verglichen mit der konventionellen Fertigung, bei der zu 100 % Zement als Bindemittel und nur die billigste Bewehrung zum Einsatz kommen, man sich nicht um die Emissionen kümmert und den preisgünstigsten Strom verwendet, konnten wir unseren CO2-Fußabdruck um etwa 50 Prozent reduzieren“, so Carl Rülcker, Vorstandsvorsitzender und CEO der Peab Byggsystem AB, und Tobias Rönje, CEO von Byggelement.

Automatisierung und Digitalisierung: Schlüssel für nachhaltige Produktion

Byggelement folgerte, dass sich Fertigteile dieser Art nur in einem vollautomatischen Prozess mit einer Softwarelösung zur Optimierung der Abläufe herstellen lassen, denn die Produktivität sinkt infolge der mit den neuen Bindemitteln verbundenen längeren Erhärtungszeit des Betons. Laut Carl Rülcker und Tobias Rönje wurden mit mehreren Zulieferern mögliche Lösungen erörtert – mit dem Ziel eines hohen Automatisierungsgrades und eines höheren Anteils alternativer Bindemittel. Dabei lieferte die Progress Group die besten Antworten und auch die persönlichste Ansprache: „Wir haben einen Partner gefunden, der sowohl die ‚Hardware‘ – die Maschinen – als auch die Software aus einer Hand verbunden mit Beratung und Unterstützung vor Ort anbietet. Da wir eine schlüsselfertige Lösung favorisierten, haben wir uns für Progress entschieden. Bei einer so großen Investition will man natürlich das Risiko minimieren und sichergehen, dass die Anlage schon am Tag der Inbetriebnahme reibungslos funktioniert. Das Werk in Hallstahammar stellt hauptsächlich Massivwände, halbe und ganze Sandwichpaneele her, während das Werk in Ucklum Betondecken produziert.“

Das iPhone der Fertigteilindustrie

Die Entscheidung wurde auch dadurch beeinflusst, dass die Progress Group einer der erfahrensten Akteure auf dem Markt ist – insbesondere bei Maschinen für die Herstellung von Bewehrung vom Coil. Die Mattenschweißanlage M-System BlueMesh mit integriertem Biegesystem kann komplexe Körbe mit Drahtdurchmessern von 6 bis 16 mm fertigen und ist für Byggelement äußerst vorteilhaft, da sie effektiv Zeit spart und Personalkosten reduziert. Die Umlaufanlage in Hallstahammar sichert einen Produktionsausstoß von drei Paletten pro Stunde und kann Elemente mit einer Höhe von bis zu 2,9 m herstellen. Sie ist mit Maschinen für die Produktion von Massiv- und Sandwichwänden ausgestattet, so mit einer Abziehbohle und Glättvorrichtung. Die Anlage umfasst zudem den vollautomatischen Schalungs- und Entschalungsroboter Form Master, den Betonverteiler eCon Drive, ein Palettenstapelgerät, ein Verdichtungssystem, eine Kippvorrichtung und einen Ausfahrwagen. Diese Ausrüstungen machen das Arbeitsumfeld sicherer und auch effizienter.

Das Werk in Ucklum produziert hingegen bis zu 3 m breite Halbelemente auf 70 Paletten und zeichnet sich durch einen sehr hohen Automatisierungsgrad aus. Die fertigen Elemente werden von einem Kran mittels Quertraverse aus der Schalung gehoben.

Entscheidend für die erfolgreiche Zusammenarbeit der beiden Unternehmensgruppen war jedoch, dass Progress Automatisierung und Digitalisierung verbinden konnte. Die beiden Bereiche sind verknüpft und kommunizieren miteinander. „Das ist genau wie beim iPhone: Vielleicht findet man in einem anderen Smartphone entweder einen leistungsfähigeren Prozessor oder eine bessere Kamera, aber nicht beides. Die Progress Group hat es geschafft, alles unter einem Dach zu vereinen – und das bei einfacher Bedienbarkeit“, sagt Carl Rülcker und ergänzt: „Bei der Besichtigung des Hauptsitzes der Progress Group, der auch ein großer Showroom für innovative Fertigteile ist, sowie des nahegelegenen Werks, in dem Maschinen und Software für die eigene Fertigteilproduktion erprobt werden, fanden wir heraus, wie gut der Ansatz von Progress zu unseren eigenen Qualitätsanforderungen passt. Das Unternehmen zeigt denselben Innovationsgeist wie wir.“

Softwarelösungen für reibungslose Abläufe

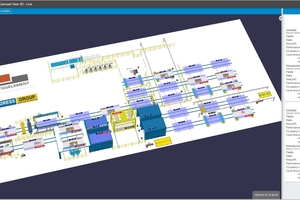

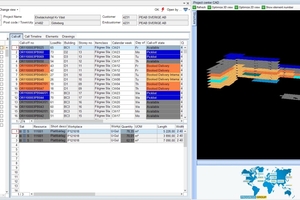

Die Software Ebos eignet sich hervorragend für die Steuerung, Überwachung und Analyse des gesamten Produktionsprozesses. Der gesamte Ablauf lässt sich im Detail überwachen – bei besserer Visualisierung der jeweiligen Position der Elemente. Dank der digitalen „Vogelperspektive“ auf die Produktion kann Byggelement jederzeit nachvollziehen, was gerade produziert wird, wo Engpässe bestehen und wie sich die Produktivität optimieren lässt. Gleiches gilt für das ERP-System: Tobias Rönje betrachtet die von der Progress Group angebotene Lösung Erpbos als leistungsfähigstes Produkt auf dem Markt. Die integrierte, kostengünstige Lösung kommt inzwischen in allen Werken zum Einsatz und bietet für Vertrieb, Fertigungsplanung und Logistik sowie Fakturierung eine einheitliche Plattform. Darüber hinaus unterstützt Erpbos die Umsetzung des CSRD-Berichtswesens, mit dem sich die Umweltauswirkungen von Betonerzeugnissen erfassen lassen, darunter Berechnungen der CO2-Emissionen und Umweltproduktdeklarationen (EPD) für das jeweilige Bauteil und den entsprechenden Mischungsentwurf.

Aus Sicht von Byggelement hat sich die Entscheidung für eine schlüsselfertige Lösung für das gesamte Werk auch unter Investitionsgesichtspunkten ausgezahlt. Hinzu kommen der hervorragende Service und die engen persönlichen Kontakte zur Progress Group, die hierfür ebenfalls wichtig waren. Laut Carl Rülcker kam es dabei letztlich auf die Menschen an, die miteinander kooperiert, von Schweden nach Italien und in umgekehrter Richtung kommuniziert und Probleme gemeinsam gelöst haben. So wurden beispielsweise die Softwarelösungen nicht nur in den neuen Werken, sondern auch in den beiden bereits bestehenden Anlagen implementiert. Derartig komplexe Fragen konnten nur dank einer kontinuierlichen, klaren Kommunikation gelöst werden.

Fortschritt mit Progress

„Hochprofessionell, enger persönlicher Kontakt, flexibel und hilfsbereit“, beschreibt Carl Rülcker seine Erfahrungen mit der Progress Group und fügt hinzu: „Wenn man einzigartige Projekte wie dieses umsetzt, funktioniert nicht gleich alles wie geplant, und das Verhältnis baut darauf auf, wie man entstehende Probleme löst. Bei Progress weiß man, was dafür zu tun ist, und geht auf den Kunden ein – das gesamte Byggelement-Team war davon sehr angetan.“ Er verweist dazu auf das sowohl bei Maschinen als auch im Softwarebereich herausragende Angebot der Progress Group, das für den Kunden auch zu einer reibungsloseren Erfahrung beiträgt. „Kurz gesagt sind wir mit der Zusammenarbeit sehr zufrieden“, so Carl Rülcker, Vorstandsvorsitzender und CEO der Peab Byggsystem AB, und Tobias Rönje, CEO von Byggelement.

CONTACT

Byggelement AB

Ucklum Factory

Presstorp 106

44494 Ucklum/Sweden

+46 150 48 22 00

Byggelement AB

Hallstahammar Factory

Rallstavägen 76

73492 Hallstahammar/Sweden

+46 150 48 22 00

Ebawe Anlagentechnik GmbH

Dübener Landstraße 58

04838 Eilenburg/Germany

+49 3423 665-0

Progress Maschinen & Automation AG

Julius-Durst-Straße 100

39042 Brixen/Italy

+39 0472 979100

Progress Software

Development GmbH

Julius-Durst-Straße 100

39042 Brixen/Italy

+39 0472 979159

Byggelement ist Teil der Peab-Unternehmensgruppe und einer der führenden schwedischen Betonfertighersteller. In der Fertigteilsparte bietet das Unternehmen ein komplettes Sortiment an vorgefertigten Erzeugnissen an. Die Werksstandorte haben sich auf jeweils andere Produktkategorien spezialisiert: In Ucklum werden hauptsächlich Fertigdecken hergestellt, während in Hallstahammar der Schwerpunkt auf Massiv- und Sandwichwänden liegt. Typische Kunden von Byggelement sind Bauunternehmen, die Wohngebäude mit durchschnittlich 80 bis 120 Wohnungen errichten.