Strabag AG baut mit Progress-Maschinen nachhaltige

Tunnelsysteme der Superlative

Zur Realisierung von Projekten im Tunnelbau setzt die Strabag AG auf individuell konzipierte Maschinen von Progress Maschinen & Automation, einem Unternehmen der Progress Group. Für ein Projekt in North Yorkshire hat Strabag auf dem Bauareal eigens ein Fertigteilwerk errichtet und dafür unter anderem eine Mattenschweißanlage M-System BlueMesh mit Mattenrollen, eine Leiternschweißmaschine Tunnel Master und einen Bügelautomaten des Typs EBA S 16 bestellt.

Weltweit in rund 30 Ländern vertreten

Als europäischer Technologiekonzern für Baudienstleistungen realisiert die Strabag AG komplexe Bauvorhaben, die weit über den klassischen Straßenbau hinausgehen. Das Unternehmen Strabag SE, zu welchem die deutsche Strabag AG gehört, blickt als Marktführer im Verkehrswegebau auf eine über 90-jährige Tradition zurück. Das Portfolio umfasst sämtliche Bereiche der Bauindustrie und deckt die gesamte Bauwertschöpfungskette ab. Die Strabag AG ist weltweit in rund 30 Ländern vertreten und seit März 2011 in Großbritannien in den Bereichen Hoch- und Ingenieurbau, Tunnelbau und Spezialtiefbau aktiv. Das Unternehmen treibt seine Geschäftsentwicklungsaktivitäten besonders im Bereich Tunnelbau und Infrastrukturentwicklungen weiter voran.

Projekt der Superlative

Im Nordosten von England, inmitten des North York Moors National Park, wird ein 37 km langes Transporttunnel-System erschaffen. Das Strabag North Yorkshire Polyhalite Project ist Teil des Woodsmith Project, das im Besitz der Anglo American, eines der weltgrößten Bergbauunternehmen, ist. Dieses dient der Förderung von Mineralien im weltgrößten Polyhalit-Vorkommen, einem zur Produktion von Düngemittel eingesetzten Mineral. Von den 2,66 Mrd. Tonnen der Polyhalit-Lagerstätte, welche für diesen Standort vermutet wurde, befinden sich 280 Mio. Tonnen innerhalb eines Gebietes von fünf Kilometern rund um die geplante Mine. Dies stellt nur sieben Prozent des vom Projekt angegebenen Ressourcengebietes dar.

Aufgrund der rasch wachsenden Weltbevölkerung und der zunehmenden Urbanisierung werden fortlaufend mehr Düngemittel für eine effiziente Nahrungsmittelherstellung benötigt.Polyhalite sind eine nachhaltige Lösung dafür. Das Mineral wird durch Minenschächte aus 1,5 km Tiefe gefördert und unterirdisch durch das Mineral Transport System (MTS) zur Aufbereitung in die Verarbeitungshalle in Teesside gebracht. Danach wird das Produkt zum Hafen gefahren und exportiert.

Die Strabag AG konnte sich den Auftrag zur Planung und Ausführung des 37 km langen Tunnels inklusive Transportsystem sichern.

Herausforderungen im Tunnelbau

Die größten Herausforderungen beim Tunnelbau sind die Sicherheitsvorkehrungen und die Evakuierungsstrategie. Hohe Sicherheitsstandards, ein enger Zeitplan, historische Finanzierungsprobleme und vertragliche Änderungen haben das Projekt im Laufe der Zeit vor zusätzliche Herausforderungen gestellt. Die enge Zusammenarbeit mit dem Team des Kunden vor Ort hat es möglich gemacht, die bestmöglichen Ergebnisse zu erzielen.

Für mehr Nachhaltigkeit

Von der Entwurfsphase an wurde bei dem Projekt auf eine nachhaltige, umweltschonende Bauweise geachtet. Das MTS selbst ist eine umweltschonende Maßnahme für das Bergwerk ohne die Nutzung von Straßen oder anderen Oberflächentransporten. In dieses Konzept passt auch das eigens ortsnah errichtete Fertigteilwerk. Die nachhaltige Beschaffungspolitik leitet die Herangehensweise an die Versorgung mit Rohstoffen. Es wurde frühzeitig entschieden, Sand und Zuschlagstoffe aus lokalen Steinbrüchen zu beziehen und die Transportrouten wurden speziell so gewählt, dass die Ruhe des Nationalparks nicht beeinträchtigt wird. Die modernen dieselelektrischen Hybrid-Tunnelloks nutzen die Rückgewinnung der kinetischen Energie, um das steile Profil und die Länge des Tunnels maximal auszunutzen, wodurch die Emissionen radikal reduziert und die Lüftungsanforderungen minimiert werden.

Effiziente Produktion von Tübbingen

Als Tübbing wird ein Bauteil der Außenschale eines Schachtes oder Tunnels bezeichnet. Am Standort Redcar, einer Stadt in der Grafschaft North Yorkshire in England, werden die Tunnelbauelemente in einer Feldfabrik produziert, wodurch lange Transportwege vermieden werden. Die gesamte Produktionslinie wurde für einen Tunnelbohrmaschinen-Vorschub von 20 m pro Tag ausgelegt. Die erwartete Produktivität wurde durch den Einsatz lokaler Arbeitskräfte erreicht, von denen viele keine Erfahrung in der Tübbingfertigung hatten. Nach einer Lernkurve von nur etwa drei Monaten waren die Arbeiter ausgebildet. Trotz einer höher als erwarteten Rate von mehr als 17 Ringen pro Tag oder 26 m Tunnel wurde die Tübbingproduktion von den täglichen Vortriebsraten der TBM von bis zu 52,65 m übertroffen.

Langjährige Erfahrung in anspruchsvollen Tunnelprojekten

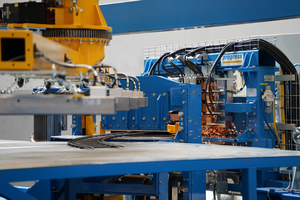

Innovationen in der Tübbingproduktion umfassten außerdem den Einsatz von Roboterassistenten und das automatisierte Schweißen für die Korbproduktion.

Für die gemeinsamen Tunnelbauprojekte hat Progress Maschinen & Automation mit Strabag individuelle Lösungen erarbeitet und gewährleistet dabei eine hohe Qualität und Funktionalität der Endprodukte. Hierzu wurde eine spezielle Mattenschweißanlage der Modellreihe M-System BlueMesh mit einer Vorrichtung zum Rollen der Matte konzipiert. Diese flexible Produktionsanlage kann Betonstahlmatten vom Coil nach individuellen Vorgaben schweißen und dabei die gestellten Anforderungen optimal erfüllen. Die benötigten Produktionsdaten werden anhand einer Biegeliste aus der Software des Statikers übernommen, entsprechend aufbereitet und an die Maschine übertragen. Somit können die richtigen Längen und Abstände der Stäbe präzise vorgefertigt werden.

Die Leiternschweißmaschine Tunnel Master von Progress dient der Herstellung von geraden und gebogenen Leitern vom Coil. Die robuste und wartungsarme Schweißmaschine ist auf eine schnelle und kostensparende Produktion der Bewehrung von Tunnelsegmenten ausgelegt. Die Tunnel Master verarbeitet bis zu vier Längsdrähte und ordnet sie, ebenso wie die Querdrähte, mit Hilfe eines stufenlos einstellbaren Rasters an. Somit ermöglicht diese Anlage eine schnelle, technisch raffinierte und kostensparende Produktion von geraden und gebogenen Leitern vom Coil für Tunnelsegmente und ähnliche Betonfertigteile.

In Kombination mit dem vollautomatischen Bügelbiegeautomaten bietet Progress eine Komplettlösung für die Herstellung der Bewehrung für Tunnelelemente. Der Bügelbiegeautomat gehört zur EBA-S-Linie und deckt die Leistungssegmente im Drahtdurchmesserbereich 6 bis 16 mm ab. Die EBA-S-Bügelbiegeautomaten sind einfach zu bedienen, und dank der integrierten hochwertigen Steuerung werden äußerst hohe Leistungen und Genauigkeit erreicht. Besonders hohe Flexibilität, aber auch geringe Betriebs-, Wartungs- und Verschleißteilkosten zeichnen diese neueste Maschinengeneration aus.

Gesamtlösung für Bewehrung im Tunnelbau

Mit speziellen Robotern werden die vorgefertigten Leitern, Matten und Bügel vollautomatisch zum fertigen Bewehrungskorb zusammengeschweißt. Die komplette Bewehrung für das Tunnelbauprojekt in North Yorkshire wird somit mit den Progress-Maschinen automatisiert und zeitsparend vorgefertigt.

„Die Zusammenarbeit mit Progress zur Entwicklung der Geräte für diesen speziellen Einsatz war hervorragend“, so Kurt Usel, Experte, Entwickler und Projektleiter Automatisierung der Strabag AG. Er ergänzt: „Gerade bei solchen Prototyp-Entwicklungen für einen laufenden Baustellenbetrieb mit wenig Testmöglichkeiten ist eine intensive Zusammenarbeit im Team notwendig. Diese Zusammenarbeit hat zum Erfolg geführt und wir produzieren seit Herbst 2020 die für die Roboterverschweißung erforderlichen Teile in der benötigten Qualität und Quantität.“

Das gesamte Anlagenkonzept von Progress steht im Einklang mit der Zielsetzung von Strabag und ebnet den Weg, um im Werk mit wenigen Variablen bei den Produktionsprozessen Qualitätsprodukte herzustellen und langfristig wettbewerbsfähig zu bleiben. Der anhaltende Trend hin zu mehr Automatisierung ist verstärkt auch bei der Bearbeitung von Betonstahl zu erkennen. Bauunternehmen können gemeinsam mit Progress die Vorteile automatischer Prozesse zur Steigerung der Effizienz nutzen.

CONTACT

Progress Maschinen & Automation AG

Julius-Durst-Straße 100

39042 Brixen/Italy

+39 0472 979-100

Strabag AG – UK Branch

Wilton Site, Gate No 3

TS10 4RG Redcar/United Kingdom