Geschwungener Brückenpfeiler vereinigt künstlerische Form mit konstruktiver Funktion

Ein ins Auge fallender, geschwungener Betonfertigteilpfeiler, der von Orbic Architects entworfen und vom Betonfertigteilhersteller Superstruct gefertigt wurde, prägt die neue Schrägseilbrücke für Fußgänger im südafrikanischen Nelspruit. Mit einer Spannweite von 120 m bietet die Brücke Zugang zum neuen Mpumalanga International Fresh Product Market, der von der Mpumalanga Economic Growth Agency (MEGA) beauftragt und finanziell gefördert wird.

Die im August 2022 fertiggestellte Brücke wurde gebaut, um Fußgängern sicheren und ungehindert Zugang über einen Parkplatz zur Hauptmarkthalle zu ermöglichen. Der 16,6 m lange Pfeiler nimmt mit Hilfe von Schrägseilen einen Brückenabschnitt als Verkehrslast auf. Der Pfeiler lagert auf einer Stütze aus Ortbeton. Ebenerdig gegründet, erstreckt er sich bis zu einer auskragenden Plattform auf der oberen Ebene, die den Zugang zur Brücke ermöglicht. Die aus zwei massiven Betonfertigteilen bestehenden Pfeiler wurden vor Ort hergestellt. Bei einem knapp 40 Tonnen schweren Unterteil und einem Oberteil mit einem Gewicht von 35 Tonnen, musste der Schwerpunkt der beiden Bauteile sehr genau berechnet werden, um so einen reibungslosen Einbau zu ermöglichen.

„Wir mussten sicherstellen, dass die flache Ober- und Unterseite beider Pfeilerabschnitte zum Absenken mit einem Mobilkran in die richtige Position, wie vorgesehen, abgewinkelt waren, damit ein sicherer und einfacher Einbau erfolgen konnte“, so Buere Visser, der Geschäftsführer von Superstruct. „Unsere Hebekonstruktionen waren daher spezifisch für jedes Teilstück und insofern kompliziert, als beide Teilstücke nicht nur geschwungen, sondern auch noch verjüngt waren. Dazu kam noch, dass das Unterteil komplett hohl war, was nur teilweise auf das Oberteil zutraf.“ Das Unterteil wurde mit 16 Transportankern und das Oberteil mit zehn ausgeführt. In beiden Pfeilern wurden die Anker vertieft eingebaut und sobald jeder Abschnitt sicher platziert war, wurden die Aussparungen mit einem schwindkompensierten Vergussmörtel verfüllt.

Nach dem ursprünglichen Entwurf von Tragwerkplaner Pieter-Ben van Aswegen von Nemorango Consulting Engineers sollte der Pfeiler aus einem Guss vor Ort installiert werden und mit einem rechteckigen Unter- und Oberteil sowie abgerundeten Kanten im mittleren Bereich ausgeführt werden. „Eine derartige Ausführung wäre jedoch in der Umsetzung als Fertigteilkonstruktion unwirtschaftlich und kompliziert gewesen, daher haben wir bei der Ausschreibung rechteckige Kanten von oben bis unten unter Beibehaltung des geschwungenen Profildesigns vorgeschlagen. Diese Änderung wurde von dem fachkundigen Team angenommen.“

Enge Zusammenarbeit zwischen Nemorango, Peikko und Superstruct

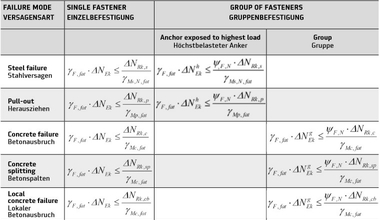

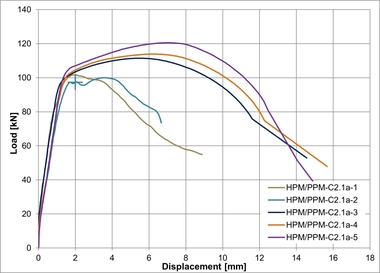

„Aufgrund der Fertigteilbauweise wurde der Pfeiler in zwei Teilstücken betoniert. Bei Ausführung in einem Guss wären die Kosten für die Krangestellung mit ausreichender Tragkraft für das Gewicht nicht gerechtfertigt gewesen“, erklärte Visser. Zur Befestigung der Teilstücke der Pfeiler kamen Schraubverbindungssysteme von Peikko zum Einsatz, was eine enge Zusammenarbeit zwischen Nemorango, Peikko und Superstruct erforderte. Neben der Lieferung von Ankerbolzen und Stützenschuhen stimmte Peikko auch die Verbindungen zwischen Bolzen und Schuh aufeinander ab und berechnete die für Scherfestigkeit und Widerstandsmoment erforderliche Festigkeit der Verschraubung. Der Einbau der Ankerbolzen von Peikko in den einbetonierten Stützenschuh erfolgte durch Mgangtho Construction als Subunternehmer und SMME-Partner des Generalunternehmers Enzo Construction. Darüber hinaus wurden Ankerbolzen an der Oberseite des unteren Pfeilers angebracht. In jeden Pfeiler wurden 68 Stützenschuhe einbetoniert, die an Gewindeankerbolzen mit Betonstahl-Ende zwischen 1,1 und 1,4 m befestigt wurden.

„Außerdem haben wir den Anschluss zwischen Ankerbolzen und Stützenschuhbewehrung bzw. Bewehrungskorb in beiden Pfeilern aufeinander abgestimmt“, so Daniel Petrov, Geschäftsführer von Peikko South Africa. „Mit Schablonen wurde zudem das exakte Einbetonieren der Ankerbolzen und Stützenschuhe sichergestellt. Dadurch konnten wir eine Verbindung mit einer Toleranz von höchstens 3 mm realisieren“, erklärte Petrov.

Um gewichtsparende Hohlräume zu erzeugen, wurden die Pfeiler mit einem Styroporeinsatz gegossen und die verzinkte Schrägseilgrundplatte wurde im oberen Bereich einbetoniert. Nach der Errichtung des oberen Pfeilers wurde eine 30 mm dicke Ankerplatte für die Schrägseile mit der verzinkten Grundplatte verschweißt. Während des Einbaus des Brückendecks, der nach dem Aufbau des Pfeilers erfolgte, wurden die Schrägseile an der Ankerplatte befestigt.

Text: David Beer

CONTACT

Superstruct (PTY) Ltd

5th Ave, Bredell AH

Kempton Park, 1619/South Africa

+27 87 550 5287