Innovation: 3D-Freiform-Treppenschalung

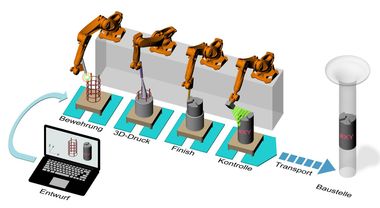

In den letzten Jahrzehnten hat sich die Fertigungstechnik im Betontreppenbau nur wenig verändert. Aus diesem Grund wurde vor rund zehn Jahren die Idee geboren, eine Treppe von der Planung bis zur Produktion gänzlich digital zu fertigen. So entstand vorerst das patentierte Verfahren „Scawo“, bei dem mittels CNC-gefräster EPS-Bauteile verlorene Leichtbauschalungen gefertigt und anschließend vor Ort auf der Baustelle mit Stahlbewehrung versehen und ausbetoniert wurden. Aufgrund der umweltschädlichen Wertschöpfungskette dieser Methode unter Einsatz verschiedener anorganischer Komposite kam in den darauffolgenden Jahren der Wunsch nach einem „sortenreineren“ Bauen auf, d. h. nach der Fertigung einer Treppe in möglichst nur einem Material. In den darauffolgenden Jahren wurde dann in Zusammenarbeit mit verschiedenen Partnern aus Forschung und Wirtschaft der erste Druckkopf für Sorelzement entwickelt. Da dieses Material jedoch weniger Anwendungsmöglichkeiten als Beton bietet, forschte Metallconcept unter dem Projektnamen „Scawo3D“ so lange weiter, bis 2021 der weltweit erste Inkjet-Druckkopf für 3D-gedruckten Beton mittels des SPI-Verfahrens (kurz für Selective Paste Intrusion) patentiert werden konnte.

Mittels dieser Technologie ist man nun in der Lage, verlorene Schalungen für eine jede Treppenform digital, unter Einsatz moderner Formfindungs- und Entwurfssoftware, zu planen und zu fertigen. Dabei wird ein Beitrag zum sortenreinen Bauen geleistet, indem „Gleiches mit Gleichem“ verbunden wird, sprich ein Endprodukt zur Verfügung gestellt wird. Das Paradigma des sortenreinen Bauens wird stetig weiter erforscht, um auch den permanenten Verbund zwischen Betonbauteil und Bewehrung aufzulösen. Mittels eingedruckter Kanäle, die im Idealfall auch dem Kräfteverlauf folgen, kann bei einem Rückbau auch ein mühseliges Sortieren vermieden werden. So kann im Anschluss an einen Rückbau entweder eine ganze Struktur an einem anderen Ort erneut errichtet werden, oder einzelne Komponenten (z. B. Stahlseile zur Vorspannung) wieder verwendet werden.

Ursprünglich lediglich für den Druck einer Beton-Treppe entwickelt, eröffnen sich mit dem neuen 3D-Druckkopf noch viele weitere Anwendungsmöglichkeiten und damit die Herstellung einer breitgefächerten Palette an Produkt- und Verfahrensinnovationen. Dank der Ähnlichkeit zu herkömmlichem Beton bzw. Mörtel und einer nur minimalen chemischen Modifizierung des 3D-Betons werden Festigkeitsklassen erzielt, die normierten Betonen nach DIN 1045-2 in ihrer Druckfestigkeit in nichts nachstehen. Je nach Körnung sind so 3D-gedruckte Freiformkörper mit Festigkeiten bis zu C50/60 möglich. Das Ergebnis: 3D-Objekte in beliebigen Formen – tragend oder nichttragend -, die im Gegensatz zu marktüblichen Herstellungsverfahren für Beton-Objekte lediglich eine digitale Vorlage für den Druck brauchen. Der Fantasie sind somit keine Grenzen gesetzt.

CONTACT

Metallconcept Srl/GmbH

Handwerkerzone 31

39058 Sarentino(Sarnthein)/Italy

+49 172 15 88 386