Josef Lehner investiert in moderne Doppelwandfertigung

Das niederösterreichische Bauunternehmen Josef Lehner steht als Familienbetrieb in der zweiten Generation für Nachhaltigkeit und Weitsicht. Im Zuge der Erweiterung seiner Kapazitäten für größere Bauprojekte investierte man jetzt am Hauptsitz in Amstetten in eine moderne teilautomatisierte Doppelwandfertigung.

Bereits seit Ende der 1960er Jahre gilt das Traditionsunternehmen Josef Lehner GmbH als einer der Pioniere der Betonfertigteilproduktion in Österreich. „Heute sind wir maßgeblich aktiv im schlüsselfertigen Gewerbe- und Industriebau, wie auch im Wohnungsbau sowie bei Infrastrukturprojekten“, schildert Geschäftsführer und Inhaber BM DI Günther Lehner. „Dabei arbeiten wir nicht nur auf unseren Baustellen im Sinne der Ressourcenschonung nachhaltig. Ein gesundes, generationsübergreifendes Wachstum war und ist für uns als Familienbetrieb wichtig. Tradition verbinden wir jeher mit Innovationen und Investitionen in neue Technologien.“

Doppelwände wesentlich für eigene Bauprojekte

Vor diesem Hintergrund entwickelte sich Josef Lehner bis heute zu einem der großen Betonfertigteilspezialisten Österreichs. Ein hoher Qualitätsanspruch ist der Maßstab, wobei man mit verschiedenen Oberflächenstrukturen wie Waschbeton, Sandstrahleffekt oder Farbzusätzen besondere Akzente schafft. Doppelwände sind dabei heute neben Elementdecken sowie konstruktiven Stahlbetonteilen wesentlich in den eigenen Bauprojekten, um möglichst zeit- und kostenoptimal zu wirtschaften.

Bereits seit Ende der 1980er Jahre fertigt man im Amstetten Doppelwände vorwiegend stationär auf mehreren Klapppaletten als Einzelplatzlösung, verbunden mit einem hohen manuellen Arbeitsanteil. „Um die steigenden Kapazitätsansprüche zu erfüllen und eine Antwort auf das wachsende Thema Fachkräftemangel zu haben, lag der Fokus auf einer deutlichen Erhöhung des Automatisierungsgrades – umlaufbasiert statt linear und stationär“, erklärt Ing. Michael Veits, Leiter Produktion bei Josef Lehner.

Ausbau im Anlagenbestand

Für die Realisierung dieses Konzepts entschied man sich im Frühjahr 2022 für den Anlagenlieferanten Vollert als strategischen Technologiepartner.

„Wir handeln im Bewusstsein unser drei Kernwerte: Vision – Handschlag – Verwirklichung“, beschreibt das Traditionsunternehmen seine Kernphilosophie. „Bereits beim ersten Kontakt war dies sofort zu spüren“, beschreibt Markus Schenk, verantwortlicher Projektleiter Vertrieb beim Anlagenspezialisten Vollert. In der weiteren Vorplanung wurde unter Federführung des Planungsbüros Martin Dobler Projektmanagement in einem intensiven Austausch ein optimales Anlagenkonzept ausgearbeitet, welches auch zukunftsfähig für eine weitere Expansion ist.

„Die Herausforderung war, dass wir in Amstetten in einem gewachsenen Anlagen- und Gebäudebestand bauen. Besonders ist auch die äußerst kompakte Grundfläche der neuen Anlagenlinie von ca. 1.200 m²“, erklärt Markus Schenk. Dafür wurde die bisherige stationäre Fertigungslinie komplett abgebaut, neue Fundamente für die Anlagentechnik betoniert und weitere vorbereitende Baumaßnahmen durchgeführt. Auch bestehende Maschinentechnik wie Laser oder ein Beton-Dosierkübel in der Anlagenkonzeption wurde mitberücksichtigt und integriert. „Dabei waren wir vom ersten Tag an im intensiven partnerschaftlichen Dialog, was sehr wichtig war für den späteren erfolgreichen Produktionsstart“, so Markus Schenk weiter. „Es war sehr schnell klar, dass wir kein Konzept von der Stange benötigen. Wir brauchten einen erfahrenen Anlagenpartner, der auf diese individuelle Situation eingeht und den haben wir mit Vollert gefunden“, schildert BM DI Günter Lehner.

Effizient und wirtschaftlich – die Anlagentechnik

„So viel Automatisierung wie notwendig, verbunden mit modernster Maschinentechnik und permanente Qualitätsprüfungen, so lässt sich das Anlagenlayout gut zusammenfassen“, schildert Antonios Fischer, Projektleiter bei Vollert. „Ein besonderes Augenmerk lag auf den Ein- und Auslagerungsrouten der Erst- bzw. Zweitschalen der Doppelwände. Die produktionsseitigen Reihenfolgen müssen steuerungstechnisch so überwacht werden, dass der Linientakt nicht blockiert wird.

Die neue Maschinentechnik wurde optimal für die bestehenden Platzverhältnisse angepasst und Abläufe so gestaltet, dass je nach aktuellem Bauprojekt flexibel produziert werden kann. Die voll isolierte Vario Cure Härtekammer bildet hierbei das zentrale Herzstück. Die Regalfächer werden über ein stationär angeordnetes Vario Store Regalbediengerät für den Aushärtevorgang angefahren. Bis zu 12 frisch betonierte Wandelemente oder Leerpaletten können hierbei in der Härtekammer ein- und ausgelagert werden. „Für die weitere Kapazitätserweiterung sind zudem Fundamente vorbereitet worden für eine zweite Härtekammer, welche ebenfalls über das bestehende Regalbediengerät angefahren werden kann“, berichtet Antonios Fischer von Vollert.

In der Doppelwandfertigung sorgt ein stationäres Vario Turn Palettenwendegerät für einen einfachen teilautomatischen Wendeprozess und besonders ergonomische Arbeitsabläufe. Dabei werden die Spannarme zur Vorarretierung der Erstschale vor dem Wendevorgang nicht mehr zeitaufwändig manuell eingebracht, sondern verbleiben direkt am Wendegerät, sodass die Erstschale der Doppelwand während der Hub- und Drehbewegung auf der Wendetraverse sicher gehalten wird. Eine hochfrequente Smart Compact Rüttelstation sorgt für eine effizient Verdichtung des Frischbetons der Erstschale vor dem Aushärten bzw. der verheirateten Doppelwand nach dem Einwendevorgang.

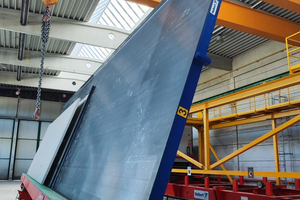

Effiziente Abläufe bestimmen ebenso die Verladetechnik. Das vertikale Abheben der Doppelwände übernimmt eine Vario Tilt Hochleistungs-Kippstation. Dies erfolgt bis zu einem maximalen Kippwinkel von 80°. Ein hydraulisch verfahrbarer Abstützbalken fährt gegen die Wand bzw. die feste Randschalung und verhindert so ein Verrutschen des Betonelements während des Kippvorgangs. Bei einer aufgestellten Kippstation kann eine zweite Leerpalette die Arbeitsposition ohne Zeitverlust passieren. Das Verladen erfolgt anschließend direkt auf die bereitgestellten Transportgestelle.

Angesteuert werden alle Maschinen und Abläufe über das Vollert Control Center (VCC) als Server-Client-Installation. Die Produktionswarteschlange für kommende Aufträge wird vorbereitet, Palettenbelegungen automatisch erstellt oder auch bereits vorbelegte Paletten vom CAD-System übernommen. Weiter werden sämtliche Maschinen und die Projektionslaser angesteuert, Daten automatisch verfolgt und aufbereitet, Aushärtezeiten verwaltet, Auslagerreihenfolgen erstellt und eine große Anzahl von Statistiken zur Verfügung gestellt. Über einen Remotezugang besteht zudem für Service- oder Supportfälle die Option, schnellen und direkten Zugriff zur Anlagensteuerung sowie dem Produktionsleitsystem zu haben, um notwendige Anpassungen vorzunehmen.

Die Erfolgsgeschichte fortschreiben

„Seit Januar 2024 produzieren wir hier in Amstetten erfolgreich Doppelwände für unsere Baustellen in Österreich“, schildert Ing. Michael Veits die aktuelle Situation. „Die Einführung der neuen Technik ist ohne Zweifel ein weiterer großer Meilenstein in der Erfolgsgeschichte von Josef Lehner. Wir können unseren Kunden hiermit noch individueller Lösungen bieten und jederzeit flexibel auf Anfragen und Sonderwünsche reagieren.“

Auch die Vision der Nachhaltigkeit wird weiterverfolgt. „So versorgt nicht nur eine 400 kWp Photovoltaikanlage die neue Doppelwandfertigung mit Strom, sorgt eine moderne Wasseraufbereitungsanlage für die Schonung von Ressourcen und der eigene Bahnanschluss für den klimafreundlichen Transport der Betonelemente auf die Baustellen. Mit der neuen Anlagentechnik senken wir weiter unseren CO2-Fussabdruck durch optimierte Abläufe und weniger Ressourceneinsatz“, fasst BM DI Günther Lehner zusammen.