Mikro-Bewehrung von 2.000 m3 Beton mit 4 t Sika Crackstop Fiber

Bei der Herstellung der Spannbetonträger für den „Hamburger Deckel“, einem Lärmschutzprojekt der Hansestadt vor der Einfahrt des Tunnels Altona, wurde die Mikro-Polymerfaser Sika Crackstop Fiber der Sika Deutschland GmbH eingesetzt, um die Anforderungen an den Brandschutz zu erfüllen.

Der „Hamburger Deckel“ ist ein Lärmschutzprojekt der Hansestadt, bei dem die Autobahn A7 nördlich des Elbtunnels um zwei Fahrspuren erweitert und ein umfassender Lärmschutz aus Tunneln und Wänden in Altona und Eimsbüttel geschaffen wird. Dies wirkt sich auch positiv auf die Stadtentwicklung aus, da auf der belastbaren Tunneldecke Parkanlagen und Kleingärten entstehen und Quartiere zusammenwachsen können. Bei der Herstellung der Spannbetonträger für den Deckel vor der Einfahrt des Tunnels Altona wurde die Mikro-Polymerfaser Sika Crackstop Fiber der Sika Deutschland GmbH eingesetzt, um die Anforderungen an den Brandschutz zu erfüllen.

Der Hamburger Deckel besteht aus einer Reihe von drei einzelnen Tunneln, von denen der Altonaer Tunnel mit 2.230 m der längste ist. Anders als bei den bereits fertiggestellten Tunneln Schnelsen und Stellingen konnte hier nicht mit Behelfsbrücken gearbeitet werden. Die Überwege, die nach Abbruch der Brücken errichtet wurden, werden deshalb bereits Bestandteil des späteren Tunnels sein. Die dafür notwendigen Spannbetonträger wurden bei der Bettels Betonfertigteile GmbH in Emden gefertigt, zwischengelagert und mit Schwertransportern zur Baustelle transportiert. Bei insgesamt 114 Trägern mit jeweils 25 m Länge, 1,20 m Breite, 1,10 m Höhe und einem Gewicht von je 45 t kein leichtes Unterfangen.

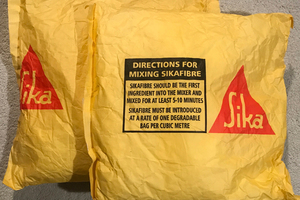

Wasserlöslicher Papierbeutel vereinfacht Anwendung

Auf der Suche nach einer Brandschutzfaser wandte sich Olaf Stracke von der Bettels Betonfertigteile GmbH auch an Sika. Zwingend vorgegeben war die Zulassung nach ZTV-ING. Das Problem lag aber woanders: „Wir wollten nicht in eine Dosieranlage investieren, aber die meisten Fasern sind nur lose dosierbar“, erläutert Stracke. Oliver Herzog, Gebietsverkaufsleiter von Sika, hatte die Lösung: Die Mikro-Polymerfaser Sika Crackstop Fiber 6 mm verfügte ganz frisch über die geforderte Zulassung und kann im wasserlöslichen Papierbeutel direkt in den Zwangsmischer gegeben werden – der Beutel löst sich rückstandslos auf, was die Anwendung erheblich vereinfacht. Um das richtige Mischverhältnis zu ermitteln, wurden bei Bettels im hauseigenen Labor mehrere Versuche durchgeführt, um zu sehen, wie sich die Faser im Beton verhält. Dabei wurde auch die Auflösung des Beutels überprüft. „Wir haben die Papierbeutel in den Mischturm gegeben, das Material dann mit einer Radlagerschaufel auf der Hoffläche ausgekippt und verteilt – und keinerlei Reste gefunden. Das hat uns und auch unseren Auftraggeber überzeugt.“

114 Spannbetonträger mit je 25 m Länge zwischengelagert

Sika Crackstop Fiber 6 mm ist eine Mikro-Polymerfaser für den Brandschutzeinsatz im Beton. Sie bewirkt im Frischbeton eine erhöhte Kohäsion und Stabilität und sorgt im Festbeton für einen erhöhten Schlag- und Stoßwiderstand. Für die vorgegebene Dosierung von 2 kg pro Kubikmeter wurden insgesamt 4 t Fasern verwendet. Der fertige Beton wurde dann in Pumpen vom Mischturm in 25 m lange Stahlschalungen eingebracht und verdichtet. Nach zwei Tagen aushärten erfolgte die Ausschalung, es wurden Träger vorgespannt und der Spannstahl eingebaut. Auf diese Weise wurden acht Spannbetonträger pro Woche gefertigt, je ein bis zwei am Tag. Anschließend reiften die Träger 28 Tage lang im Werk. „Insgesamt haben wir 114 Stück auf dem Hof gelagert – diesen Platz hat auch nicht jeder“, verdeutlicht Olaf Stracke die beeindruckenden Dimensionen.

Nachweis der Faser im Beton

Um sicherzustellen, dass auch genügend Fasern im Beton enthalten sind, haben sowohl die MFPA Leipzig GmbH (Gesellschaft für Materialforschung und Prüfungsanstalt für das Bauwesen) als auch die am Bauvorhaben beteiligte ARGE regelmäßig Proben entnommen. „Über fünf Monate hinweg konnte zweimal wöchentlich ein korrekter Nachweis erbracht werden; das lief wie am Schnürchen“, freut sich Stracke.

Mit dem Schwertransporter zur Baustelle

Die 114 Träger wurden einzeln von insgesamt fünf Schwertransportern die 250 km nach Hamburg gefahren. Für die Montage hoben Spezialkräne die 45 t schweren Fertigteile an und legten sie auf den bestehenden Seiten- und Mittelwänden ab. Den Verbund inklusive Bewehrung übernahmen dann die beauftragte Montagefirma mit Ingenieuren und Mitarbeitern der beteiligten Unternehmen der ARGE. „2023 fertigen wir nochmal 108 Träger für den zweiten Bauabschnitt“, bemerkt Stracke. „Nicht jedes Fertigteilwerk hat so umfassende Produktions- und Lagermöglichkeiten wie wir. Aber auch für uns waren die Masse, die Größe und die zeitliche Abfolge eine Herausforderung, die wir gemeistert haben und darauf bin ich stolz.“

Schwindrisse reduzieren, Abplatzungen im Brandfall vermindern

Auch in den 108 Trägern, die 2023 gefertigt werden, kommt Sika Crackstop Fiber zum Einsatz und sorgt für eine höhere Dauerhaftigkeit. Neben den bereits genannten Vorteilen reduziert die Faser plastische Schwindrisse und verbessert das Verhalten des Betons im Brandfall, da Abplatzungen vermindert werden. Die Spannbetonträger für den Deckel des Tunnels Altona entsprechen dank der synthetischen Mikrobewehrung mit Sika Crackstop Fiber 6 mm allen geforderten Vorgaben – und das mit einer denkbar einfachen Anwendung durch den wasserlöslichen Papierbeutel, der sich im Zwangsmischer rückstandslos auflöst.

CONTACT

Sika Deutschland GmbH

Kornwestheimer Str. 103-107

70439 Stuttgart/Germany

+49 711 8009-0

Bautafel:

Objekt: A7 Deckel Altonaer Tunnel

Bauherr: DEGES GmbH, Hamburg

Hersteller Betonfertigteile: Bettels Betonfertigteile GmbH, Emden

Hersteller Mikro-Polymerfaser: Sika Deutschland GmbH, Stuttgart

Produkt: Sika Crackstop Fiber 6 mm