Mit hochmoderner Präzisionsschalung auf Zukunftskurs

Die B+S Engineering GmbH hat sich auf die Herstellung von Formen und Maschinen für die Betonfertigteilindustrie spezialisiert und beliefert Werke auf der ganzen Welt. Nach der achtmonatigen Umbauphase und der damit verbundenen Investition von 1,6 Millionen Euro in eine größere und flexiblere Fräsmaschine ist das Unternehmen weiter auf Zukunftskurs.

Die weltweite Nachfrage nach Produktionsausrüstungen zur Herstellung von Betonfertigteilen wie Masten für Hoch- und Niedrigspannungsleitungen, Turmsegmente für Windkraftanlagen und Kabelschächten steigt stetig. Die B+S Engineering GmbH mit Sitz in Rheine-Kanalhafen hat sich auf die Herstellung von Formen und Maschinen für die Betonfertigteilindustrie spezialisiert und beliefert Betonwerke auf der ganzen Welt. Nach der achtmonatigen Umbauphase und der damit verbundenen Investition von 1,6 Millionen Euro in eine größere und flexiblere Fräsmaschine hat Geschäftsführer Stephan Sehliger sein Unternehmen weiter auf Zukunftskurs gebracht.

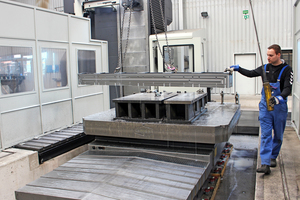

Die wesentlich größere Fräsmaschine ist ein Multitasking-Talent; Fräsen und Drehen auf einer Maschine. Mit einem Bearbeitungsvolumen von 10,0 x 3,0 x 1,5 m, einem vollautomatischen Fräskopf-Wechselsystem und die Möglichkeit der Pendelbearbeitung erweitert die Fräsmaschine nicht nur das Leistungsspektrum der Firma B+S, sondern sorgt auch für mehr Flexibilität und Produktivität. Deren Inbetriebnahme wurde gebührend gefeiert, wozu Geschäftsführer Stephan Sehliger im März seine 55 Mitarbeiterinnen und Mitarbeiter sowie Projektbeteiligte zu einer offiziellen Einweihung eingeladen hatte. Auch Bürgermeister Peter Lüttmann folgte der Einladung, lobte in seiner Rede „die Investition in die Zukunft“ und durchschnitt das Eröffnungsband. Daraufhin folgte eine kurze Vorführung der neuen Maschine durch Zerspanungsmechaniker Nico Evers. „Diese Investition ist richtungsweisend für unser Unternehmen und für die Bedienung einer solchen High-Tech-Anlage sind sicherlich auch noch Fachkräfte wie gut ausgebildete Zerspanungsmechaniker zu gewinnen“, äußerte sich Geschäftsführer Sehliger.

Hohe Genauigkeit und präzise Positionierung

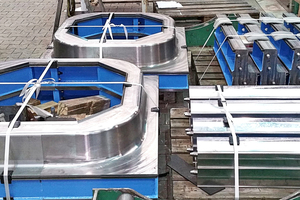

Qualität und Präzision sind entscheidende Merkmale, die Auswirkungen auf die Produktionszeiten, -kosten und Verkaufspreise haben. Fertigung von Präzisionsbauteilen aus Beton erfordern nicht nur eine entsprechenden Fertigungsausrüstung. Ein entscheidender Faktor ist hier die Dichtigkeit der Schalungen. Enge Fertigungstoleranzen in der Produktion der Schalung führen zu einer hohen Passgenauigkeit der Dichtungselemente und verhindern das Entweichen von Feinanteilen aus der Schalung. Ebenso sind die Fügestellen der Betonteile sehr präzise ausgebildet, was die spätere Montage der Fertigteile auf der Baustelle enorm vereinfacht. Auf der neuen Fräsmaschine können Bauteile bis zu einem Volumen von 10,00 x 3,00 x 1,50 m mechanisch bearbeitet werden – und ohne diese mechanische Bearbeitung könnten die Toleranzen nicht dauerhaft gewährleistet werden.

B+S ist in diesem Segment stark vertreten und hat ein eigenes Design entwickelt, das auf der Basis von solide gefertigten Schweißbaugruppen mit anschließender mechanischer Bearbeitung beruht. Die Schalungssegmente sind entsprechend passgenau – und das dauerhaft. Die Schalungsteile passen genau zueinander, auch dann, wenn mehrere Schalungsteile miteinander kombiniert werden. Deshalb sind die engen Fertigungstoleranzen so immens wichtig und können nur durch eine mechanische Bearbeitung erreicht werden. Durch die Genauigkeit der Schalung wird ein Ausbluten des Betons an den Schalungstrennstellen verhindert und Nacharbeiten am entschalten Produkt so reduziert.

Betonelemente Schmidt im oberhessischen Bad Salzschlirf produziert mit mehreren B+S-Rahmenschalungen, die als Baukastensystem konstruiert sind, um verschiedene Abmessungen abbilden zu können. Die Präzision und die Flexibilität sind ein maßgeblicher Schlüssel zum Erfolg des Unternehmens aus dem Landkreis Fulda. Die generelle hohe Genauigkeit der Rahmenelemente und eine präzise Positionierung der Dichtungselemente auf dem Spitzende gewährleisten eine problemlose Montage auf der Baustelle.

Vielzahl von Einsatzmöglichkeiten

Neue Qualitätsmaßstäbe bei der Produktion rahmenförmiger Betonfertigteile können die Zukunft von Unternehmen und Mitarbeitern sichern. Die Varianz rahmenförmiger Betonprodukte steigt dabei stetig und es gibt eine Vielzahl von Einsatzmöglichkeiten. Im Folgenden sind einige Beispiele zu rahmenförmigen Betonfertigteilprodukten genannt:

Rahmenelemente: Aus der Historie sind Rahmenelemente für den Einsatz im Tiefbau bekannt. Durch die erhöhten Starkregenereignisse werden genau diese Rahmenelemente vermehrt auch für die Regenwasserrückhaltung eingesetzt.

Betonbehälter: Wasser ist eine unserer wichtigsten Ressourcen und es gilt, das Grundwasser zu schützen. In vielen Ländern ist es inzwischen eine Auflage, Regenwasserauffangbehälter bei Neubauten einzusetzen.

Aufzugs- und Brandschutzschächte: In der Vergangenheit wurden diese Bauteile in der Regel in Ortbeton gegossen. Inzwischen gibt es diese Elemente auch als Fertigteile, um die örtlichen Bauzeiten zu verkürzen und die Sicherheit der Neubauten zu erhöhen.

Raummodule: Preiswerter Wohnraum ist in allen Ländern aktuell ein aktuelles Thema, und es gibt inzwischen diverse Systeme als Betonfertigteile am Markt, die sehr wirtschaftlich und nachhaltig sind.

Müllsammelbehälter: Sehr intelligente Trennsysteme findet man inzwischen in vielen Wohnblocks, im öffentlichen Raum und an Autobahnen, um die Entsorgung effektiv zu gestalten.

Trafostationen: Im Zeitalter der Elektrifizierung ist der Bedarf an Transformatorenstationen enorm gestiegen.

Fahrradgarage: Fahrradgaragen aus Beton mit intelligenten Schließsystemen bieten verbesserten Schutz gegen Diebstahl und schützen die Fahrräder vor Witterungseinflüssen.

„Wir setzen auf Qualität und Präzision, um unseren Kunden den Erfolg zu sichern. Dazu haben wir in den vergangenen Jahren stark investiert – im Oktober 2022 ging bereits unsere vierte CNC-Fräsmaschine in Betrieb. Daher sind wir für die Zukunft bestens gerüstet“, so Dipl.-Wirtsch.-Ing. Stephan Sehliger abschließend.

Text: BFT International (Bauverlag), Münsterländische Volkszeitung (Altmeppen Verlag)

Die Fahrständerfräsmaschine Baureihe FBF-M auf einen Blick:

Die FBF ist etwas größer als die FBF-S und kann im Vertikalverfahrweg bis zu 3.000 mm hohe Werkstücke bearbeiten. Aufgrund ihrer hohen Flexibilität spielt sie ihre Stärken v. a. im Maschinenbau aus.

Besonders praktisch ist das vollautomatische Fräskopf-Wechselsystem. Insgesamt kann die FBF-M mit bis zu vier verschiedenen (wechselbaren) Fräsköpfen ausgestattet werden; optional ist eine Pendelbearbeitung möglich. Durch den Einsatz von Drehtischen – mit oder ohne Verschiebeachse – können besonders große und schwere Werkstücke in einer Aufspannung an bis zu fünf Seiten bearbeitet werden.

Aus all diesen Gründen wird die FBF-M auch häufig für die Bearbeitung von komplexen Groß-Werkzeugformen aus hochfesten Materialien eingesetzt.