Automatisierung der Spannbeton-Hohldeckenproduktion bei Habau Group

Die Modernisierung von Produktionsanlagen ist in der Bauindustrie von zentraler Bedeutung, um wettbewerbsfähig zu bleiben und den steigenden Anforderungen des Marktes gerecht zu werden. Die Habau Group hat dies erkannt und eine umfassende Erneuerung der Produktionsanlage für Spannbeton-Hohldecken im Fertigteilwerk in Perg vorgenommen. Mit der langjährigen Erfahrung in der Fertigung von Betonfertigteilen war es an der Zeit, die alte Anlage durch eine moderne, automatisierte Lösung zu ersetzen. Diese Investition bringt signifikante Verbesserungen hinsichtlich Effizienz, Qualität und Kostenersparnis mit sich.

Modernisierung des Fertigteilwerks in Perg

Das Fertigteilwerk in Perg ist ein wichtiger Bestandteil der Habau Group, einem Familienunternehmen mit etwa 6.700 Mitarbeitern. Obwohl das Werk in Perg mit 170 Mitarbeiter:innen nur ein kleiner Teil der Gesamtstruktur ist, zählt es zu den größten und modernsten Fertigteilwerken in Österreich. Vor allem für den Industrie- und Gewerbebau produziert das Werk Spannbeton-Hohldecken, Köcherhälse, Stützen, Träger, Wandplatten und weitere Betonelemente. Große Bauvorhaben wie Möbelmärkte oder Logistikzentren, bei denen teilweise bis zu 50.000 m² Deckenelemente benötigt werden, zählen zu den Hauptprojekten des Werks.

Notwendigkeit der Modernisierung

Die Entscheidung zur Modernisierung der Produktionsanlage war vor allem durch den technologischen Fortschritt der letzten Jahrzehnte bedingt. „Unsere alte Anlage war nach vier Jahrzehnten einfach in die Jahre gekommen“, erklärt Manfred Karl, Bereichsleiter des Fertigteilwerks in Perg, Habau Group. „Es hat sich viel auf dem Markt getan und um weiterhin fortschrittlich arbeiten zu können, haben wir die Anlage grundlegend erneuert.“ Hauptziel war es, die Produktion effizienter zu gestalten und die Produktqualität zu verbessern. Neue technologische Möglichkeiten, die den Produktionsprozess automatisieren, haben diesen Schritt unerlässlich gemacht.

Technologische Innovationen und Vorteile der neuen Anlage

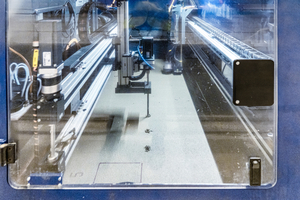

Die neue Anlage bringt zahlreiche technische Neuerungen, die nicht nur die Produktionsgeschwindigkeit erhöhen, sondern auch die Kosten signifikant senken. So können jetzt beispielsweise Hohldecken mit einer Stärke von bis zu 40 cm gefertigt werden. Die Möglichkeit, verschiedene Deckenstärken auf drei Bahnen mit 2,4 m Breite zu produzieren, bietet Kund:innen zusätzliche Flexibilität. Der Gleitfertiger S-Liner, das Kernstück der Produktion, zeichnet sich durch seinen modularen Aufbau aus. Unterschiedliche Höhen innerhalb einer Produktreihe lassen sich mühelos realisieren. Für den Wechsel zu einem anderen Produkt genügt der zügige Austausch des fertigungsspezifischen Moduls. Durch seine besondere Bauweise und die Verwendung von erdfeuchtem Beton ist der S-Liner besonders wirtschaftlich und überzeugt durch einfache Bedienbarkeit und Wartungsfreundlichkeit. Ein zentrales Element der neuen Anlage ist die automatisierte Multi-Stressing-Technologie, die das Vorspannen der Spannlitzen in einem Arbeitsschritt ermöglicht. Dies sorgt für eine gleichmäßigere Spannverteilung und erhöht die strukturelle Integrität der Decken. Der Einsatz eines Multifunktionswagens, der die Litzen aufzieht und die Fertigungsbahnen ölt und reinigt, trägt zusätzlich zur Optimierung des Produktionsprozesses bei. Der automatisierte Betonsauger und die Rechtwinkelschneidemaschine machen die Produktion komplett.

Weitere wichtige Neuerungen umfassen:

CAD-gesteuerter Plotter: Daten wie Schnittwinkel, Projektkennzeichnungen sowie abzutrennende Bereiche können auf die Betonfertigteile gezeichnet und gedruckt werden. Diese Vorgänge mussten zuvor manuell durchgeführt werden.

Automatische Schneide- und Bohreinrichtungen: Die Automatisierung dieser Prozesse reduziert nicht nur den Arbeitsaufwand, sondern minimiert auch Fehler und steigert die Produktionseffizienz.

Betonersparnis: Dank geänderter Dielenquerschnitte spart die Anlage bis zu 25 % Beton im Vergleich zur alten Produktionsweise.

Die Ersparnisse sind nicht nur auf technischer Ebene spürbar. „Durch die Automatisierung vieler Schritte, wie zum Beispiel der neuen automatischen Bohreinrichtung, konnten wir auch eine erhebliche Kosten- und dadurch auch Preisreduzierung erzielen“, so Karl weiter. „Für die Mitarbeiter:innen hat sich die Arbeit ebenfalls vereinfacht, da viele manuelle und körperlich belastende Tätigkeiten jetzt von Maschinen übernommen werden.“

Entwicklungsmöglichkeiten mit der Progress Group

Eine entscheidende Rolle bei der Modernisierung spielte die Zusammenarbeit mit der Progress Group, die bereits vor einigen Jahren eine Mattenschweißanlage an die Habau Group geliefert hatte. Bei der neuen Produktionslinie fiel die Wahl wiederum auf die Progress Group und das Tochterunternehmen Echo Precast Engineering. „Wir haben Hohldielenwerke in Dänemark und Belgien besucht. Für unsere Entscheidung war es sehr wichtig, dort vergleichbare Anlagen zu sehen“, berichtet Karl. Die Besuche von Referenzwerken, gepaart mit den positiven Erfahrungen und dem bestehenden Vertrauen in die Progress Group, waren somit ausschlaggebend für die Wahl des geeigneten Technologielieferanten.

Mit der neuen Anlage ist das Fertigteilwerk in Perg optimal auf die zukünftigen Herausforderungen der Bauindustrie vorbereitet. Die verbesserte Produktionskapazität und die erhöhte Flexibilität tragen entscheidend dazu bei, eine führende Rolle im Industrie- und Gewerbebau einzunehmen.

CONTACT

Habau Group

Greiner Straße 63

4320 Perg/Austria

+43 7262 555-0

Progress Group

Julius-Durst-Straße 100

39042 Brixen/Italy

+39 0472 979900

info@progress.group