Betonfertigteile – ein Wendepunkt für das nachhaltige Bauen

Die bebaute Umwelt verursacht weltweit etwa 40 % der CO2-Emissionen, wovon 27 % auf den Gebäudebetrieb und 6 % auf die Bauindustrie entfallen, so Architecture 2030. Das bedeutet auch, dass die Bauindustrie große Möglichkeiten hat, die Emissionen zu senken, und Fertigteile können einen großen Einfluss haben.

Der Bedarf an Wohnraum, Infrastruktur und Bauwerken wächst, während die Kohlenstoffemissionen gemäß den Nachhaltigkeitszielen erheblich gesenkt werden müssen. Um diesen Wandel zu erreichen, sind Innovationen, neue Technologien und nachhaltige Rohstoffe erforderlich.

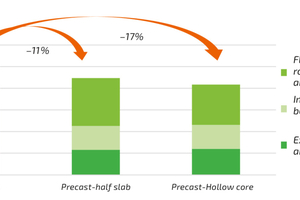

Fertigteile sind eine der Technologien, die einen wesentlichen Beitrag zur Veränderung leisten können. Der CO2-Fußabdruck eines Fertigteilgebäudes kann sogar 25 % kleiner sein als der eines Betongebäudes, das mit herkömmlichen Methoden errichtet wurde. Mit vorgefertigten Lösungen wäre es möglich, die auf Zement und Stahl basierenden Emissionen im Vergleich zur Ortbetonbauweise zu reduzieren. Bei Fertigteilen wird der Zementverbrauch pro m³ Beton aufgrund des effektiven Verdichtungsprozesses im Werk um ein Drittel gesenkt, und da der Stahl für Fertigteile vorgespannt wird, werden etwa 10-15 kg weniger Stahl pro m2 der Bodenplatte benötigt.

Außerdem sparen Fertigteilwerke, die moderne Technologien einsetzen, Zement, Beton und Wasser - und können die CO2-Emissionen reduzieren. Die Fertigteilmethode hat einen nachhaltigen Lebenszyklus, wenn die Maschinen gewartet, die Fertigteilplatten und der Restbeton recycelt und die CO2-Emissionen in der Produktion systematisch verringert werden. Die Herausforderung besteht darin, dass die Kosten nach wie vor der Hauptfaktor sind. Die Einführung einer neuen Technologie ist mit Kosten verbunden, und nur wenige Unternehmen sind bereit, die Technologie ohne Gegenleistung zu wechseln.

Entwicklungen bei den Fertigteilproduktionstechnologien

Einige unter dem Gesichtspunkt der Betonverwendung sehr effiziente Technologien sind bereits seit langem verfügbar. So ist beispielsweise die Scherverdichtungstechnologie, die Elematic-Extruder-Hohlkörpermaschinen verwenden, das Herzstück einer nachhaltigen Fertigteilproduktion. Diese Technologie minimiert den Leerraum zwischen den Zuschlagstoffen im Beton, wodurch der Zementverbrauch gesenkt wird. Sie ermöglicht auch die Verwendung von mehr Schotter, was den Verbrauch natürlicher Ressourcen senkt, und erhöht die Festigkeit der Fertigteilplatten, was die Haltbarkeit und Sicherheit von Fertigteilgebäuden verbessert.

In dem Maße, wie die Verfahren in den Fertigteilwerken entwickelt und automatisiert werden, kann der Materialverlust im Produktionsprozess weiter verringert werden. So können beispielsweise bei der Herstellung von Hohlkörpern durch automatisches Betonrecycling die CO2-Emissionen, der Betonabfall und die Kosten erheblich reduziert werden. Elematic hat ein solches System auf den Markt gebracht. Bei dieser Lösung wird der Beton, der aus den Öffnungen und Aussparungen für die Lüftungskanäle ausgehoben wird, automatisch wieder in die Plattenproduktion zurückgeführt.

Darüber hinaus hat Elematic auch einen Service zur Bewertung des CO2-Fußabdrucks eingeführt, der die durch die Hohlkörperproduktion in Fertigteilwerken verursachten Treibhausgasemissionen berechnet und Wege zur Verringerung dieser Emissionen aufzeigt. Bei der Bewertung werden Wasser, Zement, andere Rohstoffe, Energie, Abfall und Transport berücksichtigt.

Bei der Herstellung von Wänden werden die Seitenprofile und Schalungen der Betonformen traditionell aus Holz hergestellt. Ein wiederverwendbares System aus Aluminiumprofilen und Magnetschalungen wie Elematic FaMe ermöglicht es Fertigteilwerken, den monatlichen LVL-Verbrauch um 50 % zu senken, während gleichzeitig bis zu 70 % der Schalungszeit eingespart werden kann.

Neben Maschinen und Dienstleistungen ist die Digitalisierung der Fertigteilproduktion ein weiterer Faktor, der dazu beiträgt, den Einsatz von Betten und Tischen zu optimieren, was wiederum die Materialverschwendung reduziert.