Betonmischer als Meilensteine für hochwertige Endprodukte

Masa baut leistungsfähige und langlebige Produktionsanlagen für die Baustoffindustrie. Die Qualität der dort hergestellten Endprodukte wird von vielen Faktoren beeinflusst. Deshalb optimieren die Masa-Ingenieure die Mischer kontinuierlich mit service- sowie produktorientierten Features und konzentrieren sich auf Potenziale zur Weg-, Energie- und Kostenoptimierung. Sie werden hier in Teil 1 dieses Artikels erläutert.

Masa baut leistungsfähige und langlebige Produktionsanlagen für die Baustoffindustrie. Die Qualität der dort hergestellten Endprodukte wird in den verschiedenen Fertigungsphasen von vielen Faktoren beeinflusst. Ein entscheidender Prozessschritt ist die Herstellung des Baustoffmischguts. Deshalb optimieren die Masa-Ingenieure die Mischer kontinuierlich mit service- sowie produktorientierten Features und konzentrieren sich auf Potenziale zur Weg-, Energie- und Betriebskostenoptimierung. Sie werden hier in Teil 1 dieses Fachartikels (Betonmischer) sowie in Teil 2 (Porenbetonmischer) in der BFT 7/2023 erläutert.

Bei der Fertigung hochwertiger Betonsteinprodukte ist neben der Qualität der Ausgangsstoffe auch die Güte und Homogenität des Betons entscheidend, die in den Mischern erzielt wird. Diese hat einen signifikanten Einfluss auf das spätere Endprodukt. Die Herstellung von Kern- oder Vorsatzbeton setzt dabei unterschiedliche Prioritäten für den jeweiligen Mischer: Während bei der Kernbetonherstellung in erster Linie eine möglichst hohe Quantitätsanforderung bei gleichbleibender Betonqualität zu erfüllen ist, liegt der Fokus bei der Vorsatzbetonherstellung auf einer möglichst hohen Qualität bei den zu produzierenden Kleinmengen. Doch nicht nur die reine Leistungsstärke der Mischer ist für Anlagenbetreiber von hoher Relevanz, auch Serviceaspekte und Wartungsfreundlichkeit gewinnen zunehmend an Bedeutung. Im Jahr 2022 stellte Masa auf der bauma in München den für die Kernbetonproduktion optimierten Mischer PH 2000/3000 sowie den speziellen Vorsatzbetonmischer

S 350/500 aus. Für beide Modelle hatten die Masa Ingenieure neue, serviceorientierte Features entwickelt.

Masa differenziert nicht erst seit gestern in unterschiedliche Mischerkonzepte für Kern- und Vorsatzbeton. Die Mischer der PH-Klasse sind seit vielen Jahren nicht mehr wegzudenkende, feste Bestandteile des Masa Mischerportfolios. Der Masa S 350/500 für Vorsatzbeton wird seit 2008 gebaut, 2013 gab er sein erstes öffentlichkeitswirksames Debüt auf der NCMA Icon Expo in Indianapolis, USA. Der damals noch unter dem Namen Twister laufende High-Tech Mischer war sowohl dort als auch auf der bauma 2013 ein echter Publikumsmagnet am Masa-Stand. Stillstand ist Rückschritt, deshalb verlieren die Mischerspezialisten von Masa die eigene Produktoptimierung nicht aus den Augen. Sowohl kleine Detailmodifikationen als auch größere Verbesserungen trugen in Summe zu Ergebnissen bei, die sich sehen lassen können.

PH 2000/3000: Zuverlässiger Lieferant großer Kernbetonmengen

Bei den Masa PH-Mischern fällt eines auf den ersten Blick auf: Die massive und solide Bauweise, die sich selbstverständlich auch im Gesamtgewicht widerspiegelt. So bringt zum Beispiel der größte Masa-Mischer PH 3000/4500 bedeutend mehr Gewicht auf die Waage als viele seiner Mitstreiter. Und auch der PH 2000/3000 kann mit seinen knapp 18 t nicht gerade als Leichtgewicht bezeichnet werden. Das deutliche Mehr an verbautem Stahl macht sich bemerkbar: Die Gesamtkonstruktion weist eine sehr hohe Biegesteifigkeit auf, insbesondere der Mischtrog ist sehr formstabil. Daraus resultierend liefern beispielsweise die Seitenabstreifer kontinuierlich zuverlässige Arbeitsergebnisse. Darüber hinaus erhöht das Mehr an Stahl auch die Langlebigkeit des Mischers.

Der Kernbetonmischer PH 2000/3000 mit leistungsfähigem Planetengetriebe und zwei außen liegenden 45 kW Antriebsmotoren der Energieeffizienzklasse IE3 kann pro Mischzyklus eine Ausstoßmenge von maximal 2.250 l erzielen. Insgesamt zeichnet er sich durch kurze Mischzyklen, geringen Verschleiß und eine sehr hohe Anlagenverfügbarkeit aus.

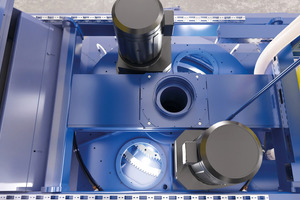

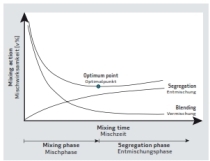

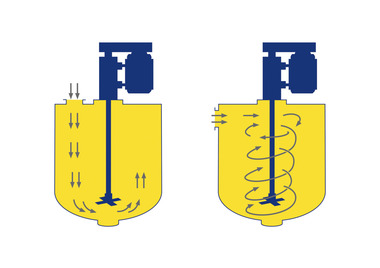

Die Mischung erfolgt beim PH 2000/3000 durch drei ro-

buste Mischsterne, die in unterschiedlichen Positionen ange-

ordnet sind. Jeder Mischstern verfügt über drei stromlinien-

förmig ausgeführte Mischarme, wobei jeweils ein Mischarm

höhenversetzt installiert ist. Diese Anordnung trägt der jeweiligen Füllhöhe des zu mischenden Materials Rechnung und hat einen besonders positiven Effekt auf die Homogenität des Mischergebnisses: Das gesamte Material wird erfasst sowie gleichmäßig und kontinuierlich durchmischt.

Maschinenqualität geht bei Masa mit einer kontinuierlichen Produktoptimierung einher. Dies spiegelt sich beispielsweise in den vor einigen Jahren durchgeführten Modifikationen der PH-Mischwerkzeuge wider: Die Mischer-Konstrukteure konzentrierten sich zum einen auf eine Formveränderung der Mischschaufeln. Das Kundenfeedback hinsichtlich einer noch schnelleren Erzielung des gewünschten Homogenisierungsgrades des Mischguts war hierbei durchweg positiv. Zum anderen richtete Masa erneut den Fokus auf die verwendeten Materialien. Generell setzt das Unternehmen qualitativ hochwertige Werkstoffe ein und beeinflusst damit positiv sowohl Materialkosten als auch Stillstandzeiten, die mit dem verschleißbedingten Austausch von Mischwerkzeugen entstehen. Der im Zuge des Facelifts optimierte PU-Rückenschutz sowie die Schoner für die Mischarme zielen auf genau diese Reduzierung des Verschleißes ab. Darüber hinaus verstärkte Masa die Stellen, die einer großen Abrasion im Mischprozess ausgesetzt sind und erhöhte damit die Nutzungsdauer der gesamten Mischwerkzeuge.

Auch weitere, bereits erprobte Konstruktionsdetails zielen auf eine klare Anwendungsorientierung ab:

Zwei umlaufende, versetzt angebrachte Abstreifer sorgen für eine zusätzliche Umwälzung des Mischgutstroms und reinigen die Seitenwand des Mischtroges schnell und gründlich. Mit ihren unterschiedlichen Anbringungsorten ist jeweils ein Abstreifer für den oberen und den unteren Bereich der Seitenwand zuständig. Sie verhindern zuverlässig Anhaftungen, die das Mischgut später verunreinigen könnten und mühsam entfernt werden müssten. Während des laufenden Betriebes kann der Anlagenbediener über eine Entnahmevorrichtung gefahrlos Proben entnehmen. Ein Öffnen des Mischtrogs ist hierfür nicht erforderlich.

Nach erfolgreicher Beendigung des Mischvorgangs öffnet ein Schieber einen der beiden Auslässe, durch die das fertige Mischgut den Mischtrog schnell und rückstandsfrei verlässt. Eine mechanische Entleerhilfe beschleunigt diesen Vorgang zusätzlich und bewegt die verbleibenden Betonreste in Richtung des Schiebers. Der Boden des Mischtrogs wird somit gereinigt.

Die vier Flügeltüren des Mischtrogs können beidseitig und vollständig geöffnet werden. Dadurch entsteht eine sehr große Zugangsöffnung, die den Bedienern eine vereinfachte Reinigung, Pflege und Wartung ermöglicht. Die Boden- und Seitenauskleidungen des Mischtrogs sind einfach und, je nach Verschleißgrad, separat austauschbar. Masa setzt hier jeweils hochverschleißfestes, im Auftragsverfahren hergestelltes Material ein (Seitenauskleidung 4 mm auf 6 mm Grundmaterial, Bodenauskleidung 5 mm auf 10 mm Grundmaterial).

Zur Einbringung weiterer Additive sind am PH-Mischer serienmäßig verschiedene Anschlüsse vorbereitet. Diese können im Bedarfsfall kundenspezifisch erweitert werden.

Konstruktive Optimierungen auf einen Blick

Die aktuellen Modifikationen des PH 2000/3000 sind sowohl auf eine Funktions- als auch Wartungsoptimierung ausgerichtet. Bei jeder Entleerung des Mischers sollte die nachfolgende Kübelbahn (oder, je nach Anlagenlayout, direkt das Betonsilo der Steinfertigungsmaschine) gleichmäßig mit frischem Beton befüllt werden. Eine stellenweise Kegelbildung und damit Entmischung, aber auch spätere Anhaftungen sollen vermieden werden. Der Materialfluss wird daher durch unterhalb des Mischers installierte Prallbleche gelenkt. Nach Analysen in verschiedenen Kundenanlagen versetzte Masa diese Prallbleche nun nach oben und verbessert mit dieser Modifikation deutlich die Gleichmäßigkeit in der Befüllung der Kübelbahn.

Die kontinuierliche Beurteilung des Verschleißgrades von Zahnkranz, Ritzel und Motor sowie des Niveaus des Getriebeöls sind für eine hohe Anlagenverfügbarkeit unerlässlich. Die Masa-Ingenieure entwickelten hierfür nun eine sehr komfortable Inspektionsöffnung. Der einfach abnehmbare Verschluss der Öffnung hat einen Durchmesser von 460 mm und ermöglicht dem Anlagenbediener so einen umfassenden, ggf. kameraunterstützten Blick ins Getriebe. Bei der Materialwahl des Verschlusses entschied sich Masa bewusst für eine massive und sichere Metallvariante und gegen Acrylglas. Der Grund liegt auf der Hand: Zum einen dunkelt die (zu Beginn noch durchsichtige) Kunststoffalternative in Verbindung mit Getriebeöl schnell nach und bietet dann nur noch unzureichende Sicht, zum anderen müssten weitere Schutzvorkehrungen gegen Bruch und Durchschlag erfolgen.

Unter die Kategorie „massiv“ fällt auch die noch einmal angepasste Befestigung der Mischarme und der Seitenabstreifer am Getriebeboden, die sich positiv auf die Standzeit der Mischarme und die Reinheit des Mischtrogs auswirkt. Darüber hinaus wurden weitere kleine Verbesserungen zur Optimierung von Wartungsintervallen und -arbeiten vorgenommen.

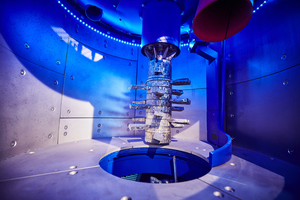

S 350/500: Der Masa Vorsatzbetonmischer

Während die Modelle der PH-Serie für den Mengenbedarf der Kernbetonproduktion ausgelegt sind, zeichnet sich der S 350/500 Vorsatzbetonmischer für besonders kleine Betonchargen mit hoher Qualität aus.

Das Mischwerkzeug ist ein modular gefertigter Wirbler aus hochverschleißfestem Material in Kombination mit einem sich gegenläufig drehenden Mischtrog. Der Mischtrog ist um 20° geneigt, sodass der Mischprozess vom Mischguttransport getrennt ist. Hierdurch wird die Bildung von Agglomeraten verhindert und eine sehr gute Homogenisierung bei farbigem Beton, feinen Gesteinskörnungen und kleinen Chargen erreicht. Pro Mischzyklus erzielt der Vorsatzbetonmischer eine Ausstoßmenge zwischen ca. 120 l und maximal 350 l.

Aquados: Zuverlässige Wasserdosierung auf Basis präziser Messtechnik

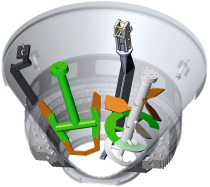

Das Masa Wasserdosiersystem Aquados unterstützt den Mischprozess aktiv: Nach dem Einfüllen der Zuschlagstoffe in den Betonmischer (oder nach der Trockenmischzeit) ermittelt das System über eine Radarsonde den Feuchtegehalt des Mischgutes. Durch Vergleich des eingestellten Wasserzementwerts mit der gemessenen Eigenfeuchte errechnet und dosiert Aquados anschließend automatisch die zusätzlich benötigte Wassermenge.

Serienmäßig ist beim S 350/500 die Sonde kabelgebunden im Seitenabstreifer des Mischers eingebaut. Sie basiert auf dem Messprinzip des TDR-Verfahrens (Time Domain Reflectory), im deutschen Sprachraum auch als Kabelradar bezeichnet. Die hier eingesetzten geführten Radarwellen arbeiten in einem Frequenzbereich von 500 bis 1.000 MHz und durchdringen ein großes Materialvolumen. Das Verfahren liefert präzise Messungen sowohl bei geringem bis hohen Wassergehalt als auch bei verschiedenen Materialdichten und Korngrößen. Von Vorteil ist zudem, dass der Bedeckungsgrad der Sonde mit Material, die Leitfähigkeit des Materials und die lokal vorherrschende Temperatur nur eine untergeordnete Bedeutung für den Messprozess haben. Über die Masa Anlagensteuerungssoftware erfolgt eine rezeptabhängige Anpassung der Wasserkurve.

Aquados bietet damit für jede Materialzusammensetzung ein sehr genaues Ergebnis in der Feuchtemessung und eine darauf basierende, automatisierte Dosierung der individuell benötigten Wassermenge. Optional liefert Masa das Wasserdosiersystem auch mit Bluetooth-Technologie und Bodensonde zur drahtlosen Messwertübertragung.

Im Fokus: Anwenderfreundlichkeit und Alltagstauglichkeit

Das gesamte Masa Mischerportfolio zeichnet sich durch Lang-

lebigkeit, eine robuste Bauweise und Wartungsfreundlich-keit aus. Analog zu den Kernbetonmischern der PH-Serie baut

Masa auch den S 350/500 modular, sodass die verbauten

Verschleißteile einfach ausgetauscht werden können. Wie bei

der PH-Serie sorgen auch hier große Flügeltüren für eine deutlich leichtere Reinigung und Wartung des Mischers.

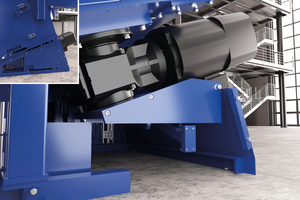

Stillstand kostet immer Zeit und Geld. Unvermeidliche Stillstandzeiten müssen auf ein Minimum beschränkt werden. Die Masa Ingenieure konzentrierten sich daher in den vergangenen Monaten auf Optimierungsmaßnahmen, die genau darauf abzielten. Dabei ermittelten sie ein Bauteil, das besonders ins Gewicht fällt: Der etwa 250 kg schwere Antriebsmotor des S 350/500 Mischtrogs. Die Herausforderung lag hier nicht im Motor selbst. Interessant war vielmehr die Analyse des Einbauortes. Da der Motor bisher an einer Stelle sitzt, die mit normalen Hebezeugen nur schlecht erreichbar ist, ist auch der ggf. notwendige Motorausbau kein leichtes Unterfangen. Die neue Konstruktion des unteren Stahlrahmens verbessert die Zugänglichkeit zum Hauptantrieb des Mischtroges erheblich. Schraubverbindungen erleichtern nun das Abnehmen der seitlichen Abdeckplatte, die den Weg zum Motor frei macht. Die Konstrukteure schufen die Möglichkeit, mit einem Scherenheber unter den Motor zu fahren, Motor und Ritzel abzulassen und seitlich herauszufahren. Arretierungsschrauben sorgen beim späteren Wiedereinbau für eine exakte Positionierung von Ritzel und Zahnkranz. Masa reduziert die entsprechende Stillstandzeit durch diese Änderung um mehr als 50%.

Die Masa Ingenieure nahmen bei ihrer Analyse auch kleine, aber durchaus nützliche Verbesserungen in der Alltagstauglichkeit des S 350/500 ins Visier.

Die optional für das Wasserdosiersystem erhältliche Bluetooth-Sonde ist mittels Befestigungsring bündig am Boden des Mischtroges positioniert. Das unterschiedliche Abnutzungsverhalten der für Befestigungsring (Hartmetall) und Mischtrogauskleidung (Edelstahl) verwendeten Materialien kann jedoch zu einer – über Sichtprüfung zu ermittelnden – veränderten Positionierung führen. Die dann notwendige Justierung der Sonde gestaltete sich bisher aufgrund der beengten Platzverhältnisse und den erforderlichen Spezialwerkzeugen als sehr aufwendig. Die Lösung des Problems ist ebenso simpel wie clever: Eine kleine, leicht zu entfernende Einsatzplatte ermöglicht nun den direkten und vor allem wartungsfreundlichen Zugriff von unten, die Einstellung kann über Justierschrauben vorgenommen werden. Für den Anlagenbediener bedeutet dies eine deutliche Zeitersparnis bei der Sondenjustierung oder einem Sondenaustausch – unerlässliche Maßnahmen für zuverlässige Messergebnisse.

Der bisher seitlich montierte Antriebsmotor für den sich drehenden unteren Verschlussdeckel des Mischtrogs steht in der modifizierten Ausführung auf einem Fuß und ist so ebenfalls leichter zugänglich. Die Dichtfuge am Verschlussdeckel wird abgeblasen, sodass der Deckel stets sauber schließt. Analog zur PH-Serie nahmen die Konstrukteure weitere kleine Optimierungsmaßnahmen vor.

CONTACT

Masa GmbH

Masa-Str. 2

56626 Andernach/Germany

49 2632 9292 0

Masa GmbH

Osterkamp 2

32457 Porta Westfalica/Germany

+49 5731 680 0