Glasfaserbewehrung in Fundamenten von Hochspannungs-Leistungselektronik

Leistungselektronische Bauteile wie Kompensationsdrosselspulen, Spannungsumrichter und Sammelschienen sind elementare Bestandteile der modernen Infrastruktur zur Erzeugung, Übertragung und Endnutzung von Elektrizität. Sie alle haben die Eigenschaft gemeinsam, unter hoher Spannung starke Magnetfelder um sich herum zu erzeugen. Diese Magnetfelder wiederum generieren Streuströme in der Stahlbewehrung der Betonfundamente der Anlagen und erhitzen diese massiv. Der Verbund zwischen Stahl und Beton wird dadurch gravierend beschädigt und die Tragfähigkeit des Fundaments nachhaltig beeinträchtigt.

Beschädigung des Betonfundaments

Grund für das Problem der Streuströme ist der physikalische Effekt der Induktion. Dieser bewirkt, dass jeder in einem elektrischen Leiter fließende Strom ein konzentrisches Magnetfeld um diesen Leiter herum verursacht. Zwei Aspekte verstärken diesen Effekt um ein Vielfaches: Zum einen hohe Spannungen und Stromstärken des fließenden Stroms, zum anderen die Tatsache, dass der elektrische Leiter in den genannten Bauteilen zu einer Spule mit zahlreichen Windungen geformt ist. Problematisch wird es nun, wenn sich weitere leitfähige Materialien in diesem Magnetfeld befinden. Die Elektronen in diesen Materialien werden durch das Magnetfeld zur Bewegung angeregt, das heißt auch hier fließen Ströme.

In Anlagen der Hochspannungs-Leistungselektronik ist vor allem die Stahlbewehrung von Betonfundamenten vom Effekt der Induktion betroffen. Die leistungselektronischen Bauteile werden direkt auf den Fundamenten platziert, somit liegen letztere im unmittelbaren Einflussbereich des Magnetfelds. Hier kommen zwei entscheidende Effekte zusammen, die den Stromfluss in der Stahlbewehrung begünstigen: zum Einen die physikalischen Eigenschaften von Beton- und Edelstahl, zum Anderen die übliche Verlegung der Stahlstäbe in Gitter-Anordnung, welche durch die Berührung der längs und quer verlegten Stäbe zur Entstehung von elektrischen Leiterschleifen führt.

Induktionsströme vermeiden

Die vom Magnetfeld induzierten Ströme können in diesen Schleifen mit geringem Widerstand fließen und erhitzen dabei den Bewehrungsstahl. Bei extrem hohen Spannungen und Stromstärken, wie sie beispielsweise in Umspannwerken oder Metall-Schmelzöfen vorkommen, kann die Temperatur der Stahlstäbe durchaus bis zu 400°C erreichen. Die daraus resultierende Ausdehnung des Stabvolumens schwächt den Verbund zwischen Stahl und Beton und sprengt die Betondeckung auf. Durch die so entstehenden Risse im Beton kann Wasser eindringen, was zur Korrosion des Bewehrungsstahls führt. Als Resultat ist die erforderliche Tragfähigkeit des Fundaments signifikant beeinträchtigt.

Glasfaserbewehrung praxisbewährt

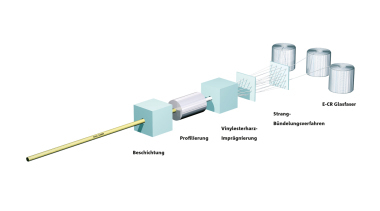

Eine Alternative zur üblichen Stahlbewehrung ist eine Glasfaserbewehrung. Der Bauteilehersteller Schöck aus Baden-Baden hat bereits zahlreiche Projekte im Hochspannungsbereich mit der Glasfaserbewehrung Schöck ComBAR erfolgreich realisiert. Dabei kam das Material sowohl in vergleichsweise kleinen Fundamenten für Kompensationsdrosselspulen und Gleichrichteranlagen in deutschen Stahlwerken als auch in großen Fundamenten von 1.000 m² und mehr in großen Aluminium-Schmelzen in Island, Saudi Arabien und Katar zum Einsatz. Das Problem der Induktionsströme in der Fundamentbewehrung konnte so dauerhaft eliminiert werden. Die Glasfaserstäbe unterscheiden sich in Handhabung, Verbundeigenschaften und Tragfähigkeit nicht von Betonstahl. Sie sind sogar leistungsfähiger in punkto Festigkeit und Dauerhaftigkeit. Mangels ferromagnetischer Bestandteile sind Glasfaserstäbe weder elektrisch leitend noch magnetisierbar. Außerdem ist das Material unempfindlich gegen Korrosion und chemische Einflüsse.

CONTACT

Schöck Bauteile GmbH

Vimbucher Straße 2

76534 Baden-Baden/Germany

Dipl. Wirtsch.-Ing. Carsten

Heidrich

+49 7223 967 0

schoeck@schoeck.de

↗ www.schoeck.de