Neues Bausystem: UHPC mit Vakuumdämmung

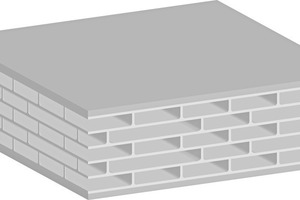

Ultrafest, hochdämmend und filigran – mit diesen Adjektiven beschreibt die Vertriebsgesellschaft BauKom neuartige Bauelemente aus UHPC (ultra high performance concrete) mit integrierter Vakuumdämmung. Die Elemente für Fassade, Decke und Dach eines selbst entwickelten Bausystems, des ZeroEnergy-Building-Systems, sollen im Werk nach individuellen Vorgaben millimetergenau gefertigt werden. Der Einsatz der sogenannten ZeroEnergy-Vakuumelemente bedeutet laut den Entwicklern Raumgewinn: Im Vergleich mit einem herkömmlichen Gebäude hat das Gebäude aus ZeroEnergy-Elementen eine um 30 % größere Nutzfläche, bei gleicher Grundfläche. Und der Einsatz der ZeroEnergie-Vakuumelemente reduziert laut den Entwicklern die Baukosten um rund 40 % im Vergleich mit herkömmlichen Bauweisen nach Energieeinsparverordnung (EnEV).

Für die Herstellung der ZeroEnergy-Bauelemente kommen aus der Holzverarbeitung bekannte und bewährte Maschinen zum Einsatz, für die Erfordernisse von UHPC umgerüstet. Im ersten Schritt werden die Formen mit UHPC in einer Vakuumpresse ausgegossen (Elementgrößen bis 30 x 3,3 m) und Einzelplatten (Waben-Elemente) aus UHPC gefertigt. Der flüssige UHPC wird in mehreren Lagen aufgebracht und in einer Vakuumpresse verpresst. Das garantiert das volle Ausfüllen der Formen und eine superglatte Oberfläche. Jede gewünschte Oberflächenstruktur und nahezu jede Farbgebung ist möglich. Bis zu 30 Wabenelemente können gleichzeitig gegossen und verpresst werden. Anschließend reifen die UHPC-Platten bei 90o C und 90 % Luftfeuchte rund 70 h aus. Danach erfolgt die Trocknung bei 90o C und bei 90 %-igem Vakuum. Das gesamte freie Wasser im UHPC verdampft vollständig.

Millimetergenauer Zuschnitt nach BIM-Vorgabe

Auf die getrockneten Platten wird anschließend auf der Innenseite eine rund 20 Mikron dünne Aluminium-Schicht aufgesprüht. Die Beschichtung macht die Elemente permanent vakuumdicht. Die einzelnen Waben-Elemente werden mit Kleber beschichtet und in einer Vakuumpresse übereinander gestapelt. Zwischen den einzelnen Lagen sind Spreizer eingelegt, die ein sofortiges Verkleben der einzelnen Schichten verhindern. Die Öffnung der Vakuumpresse wird mit einem Vakuumtuch luftdicht geschlossen und die Luft evakuiert. Die Spreizer werden entfernt. Durch das Eigengewicht schließen sich die Platten und verkleben miteinander. Die Kammern in den Platten sind unter Vakuum. Durch das vorherige Auftragen von Aluminium kann nach dem Verkleben keine Luft mehr in die Kammern eindringen. Das Vakuumtuch wird entfernt und Luft dringt in die Presse ein. Der Luftdruck – 1 bar oder etwa 10 t/m² –, der nun auf die Platten drückt, macht das Verkleben der Platten permanent.

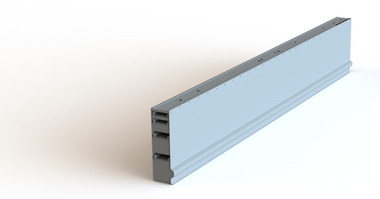

Nach BIM-Vorgaben werden die Vakuum-Elemente von einem CNC-Wasserstrahlschneider millimetergenau in Wand- und Deckengrößen geschnitten sowie die Fenster- und Türöffnungen ausgeschnitten. Darauf folgt das Einkleben der UHPC-Kantenstreifen und das Fertigstellen der Elemente auf einer speziell angepassten Portalmaschine. Alle Kanten werden profiliert und Versorgungskanäle für die Haustechnik millimetergenau ausgefräst.

Im nächsten Schritt werden Fenster und Türen sowie Installationen werkseitig eingebaut. Das Element ist montagefertig für die Baustelle. Optionale Fassadenbekleidungen wie beispielsweise Klinker, Naturstein oder Glas werden im Werk mit kippbaren Montagetischen auf eine UHPC-Platte aufgeklebt und später bauseitig auf den UHPC-Wandelementen befestigt. Die Fassadenbekleidung kann nach einigen Jahrzehnten einfach durch eine andere ersetzt werden.

Für Neubau und Sanierung

Je nach erforderlicher Statik variiert die Stärke der ZeroEnergie-Bauelemente. Bei einem Einfamilienhaus beträgt die Stärke des Fassadenelements 120 mm, zuzüglich der gewünschten Innen- und Außenbekleidung, bei einem U-Wert von 0,04 W/m² K, beträgt das Gewicht mit Klinkerverkleidung lediglich etwa 150 kg/m². Deshalb genügen für die Gründung mit einer bestens gedämmten, hochfesten Bodenplatte auch Pfahlfundamente aus UHPC. Auch bei einer anstehenden Fassadensanierung sind die Vakuum-Fassadenelemente laut Entwickler eine überzeugende Alternative. Durch die vielfältigen Farb- und Gestaltungsmöglichkeiten ließen sich die Wünsche von Architekt, Bauherr oder Behörde perfekt erfüllen. Mit 3D-Cloud-Laservermessung werden die Wandelemente bei einer millimetergenau auf eine Bestandsfassade angepasst und vorgefertigt.

CONTACT

BauKom

Ebersteinburger Str. 42 a

76530 Baden-Baden/Germany

Hans D. Schneider

+49 7221 7029092