Rebar-Tier: höhere Produktivität, besserer Gesundheitsschutz

Für Wohn- und Gewerbebauten, Parkhäuser, Straßen und Brücken werden in zunehmendem Maße Betonfertigteile eingesetzt. Diese leisten einen wesentlichen Beitrag zur Senkung des Personalaufwands und Verkürzung der Abläufe auf der Baustelle. In vielen Fertigteilwerken werden jedoch trotz der Entwicklung automatischer Maschinen für die Positionierung und Verschweißung des Betonstahls die für den gesamten Fertigungsprozess sehr wichtigen Bindearbeiten noch immer per Hand ausgeführt. Aufgrund der kontinuierlichen Tätigkeit und langer Bindezeiten sowie wegen der aus dem Draht entstehenden Metallspäne führt das manuelle Binden der Bewehrung unter anderem zu Beschwerden im Hand-Arm-System. Alle genannten Probleme können langfristig die Produktivität verringern.

Die in Almere in den Niederlanden ansässige Max Europe BV bietet Fertigteilherstellern das Bewehrungsbindegerät „Max Rebar- Tier“ an. Der Max Rebar-Tier ist ein akkubetriebener Bewehrungsbinder, der den herkömmlichen, manuellen Bindevorgang ersetzt. Einer der wichtigsten Vorteile des Einsatzes dieses Arbeitsmittels besteht in der damit verbundenen Steigerung der Produktivität. Dazu ist lediglich der „Abzug“ des Geräts zu betätigen, und schon wird der Betonstahl in weniger als einer Sekunde gebunden. So ergeben sich Zeit- und Kostenersparnisse sowie Produktivitätszuwächse.

Drei Schlaufen und ein Knoten

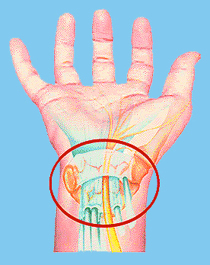

Auch lässt sich durch Verwendung des Max Rebar-Tier das Risiko des Auftretens von Erkrankungen wie des Karpaltunnelsyndroms oder von Wirbelsäulenbeschwerden minimieren. Dank des geringen Gewichts und ergonomischen Designs des Geräts hat der Bediener immer eine Hand frei, um den Betonstahl in die richtige Position zu bringen, was zu weiterer Zeitersparnis führt. Der Max Rebar-Tier ist ein in der Branche sehr gefragtes Arbeitsmittel, das für eine Reihe von Betonfertigteilerzeugnissen und Bewehrungen eingesetzt wird, darunter Deckenplatten, Träger, Stützen und Bewehrungskörbe.

Der Max Rebar-Tier wird in vier Modellen angeboten: RB217-N, RB397-N, RB517-N und RB655. Das am besten geeignete Produkt wird je nach Betonstahldurchmesser ausgewählt. In Fertigteilwerken kommt vor allem das Modell RB397-N zum Einsatz; es kann Betonstahl-Kombinationen der Durchmesser 10 mm x 10 mm bis 16 mm x 19 mm verarbeiten. Das Gerät ist für die Fixierung von Betonstahlkombinationen in üblichen Abmessungen, aber auch für Bewehrungen mit Dreiecks-Abstandhaltern geeignet. Zur Befestigung des Betonstahls stellt der RB397-N bei jeder Bindung drei Schlaufen und einen „Knoten“ her. Interne Prüfergebnisse bei Max belegen, dass die während dieses Arbeitsschritts erreichte Festigkeit dem in der konventionellen oder manuellen Eisenflechterei erreichten Niveau gleichkommt. Der Lithium-Ionen-Akku ermöglicht pro Ladung 2.000 Bindevorgänge. Das Gehäuse besteht aus hochwertigem Kunststoff mit 30 % Glasfaseranteil, sodass das Gerät auch unter den extrem anspruchsvollen Arbeitsbedingungen dauerhaft eingesetzt werden kann.

Die tägliche Wartung und Pflege ist sehr einfach: Das Reinigen des Metallstaubes ermöglicht einen kontinuierlichen Einsatz der Bindemaschine. Zu diesem Zweck wird durch die seitlichen Öffnungen an der „Nase“ mit Druckluft gereinigt.

„Schneller als Binden per Hand“

Max Tie Wire ist die Drahtrolle des Max Rebar-Tier. Die Magazine TW898 (w 0,8 mm) und TW1525 (w 1,5 mm) sind als Verbrauchsmaterialien optimal auf den Max Rebar-Tier abgestimmt und ermöglichen eine perfekte, durchgehende Bindung. Beide Typen der Drahtrollen sind in verschiedenen Ausführungen erhältlich: blankem, verzinktem und polymerbeschichtetem Draht. Zudem kann im TW898 Draht aus Edelstahl (Sorte SUS314) verwendet werden. Die Auswahl des Bindedrahts erfolgt je nach konkreten Produktanforderungen, Vorschriften und Anwendungen.

Die Dennert Massivhaus GmbH, ein Unternehmen der Dennert-Gruppe, bietet verschiedene Fertighaussysteme und eine breite Palette an Bau- und Dämmprodukten an. Das Unternehmen setzte den Max Rebar-Tier erstmals im Jahr 2006 ein. Seitdem konnte der Anteil manueller Bindearbeiten minimiert werden.

„Der Bewehrungsbinder von Max ist einfach zu bedienen und arbeitet schneller als beim Binden per Hand. So können bis zu 30 % der Zeit eingespart werden – bei sehr einfachen Geometrien noch viel mehr. Das Gerät ist zwar nicht unbedingt für die Ausführung jeder Verbindung geeignet, wir sind aber grundsätzlich zufrieden mit diesem Arbeitsmittel“, so Uwe Freimann, Facharbeiter an der Bewehrungsstation.

„Die Investition in die Max-Geräte macht sich bezahlt. Dabei geht es nicht nur um die größere Effektivität der Arbeit, auch der höhere Arbeitskomfort und besonders die gute Ergonomie bei der täglichen Handhabung der Geräte überzeugen“, ergänzt Bernd Schwarz, Produktionsleiter bei der Dennert-Gruppe.

Max Europe auf den Betontagen 2015

Im Jahr 2015 feiert Max das 20. Jubiläum der Einführung des Max Rebar-Tier. Den täglichen Einsatz der Geräte bei vielen Kunden und die von diesen erfahrene umfassende Unterstützung betrachtet Max als Ansporn. Als Zeichen seiner Wertschätzung sendet das Unternehmen kleine Geschenke an potenzielle Kunden. Diese können per E-Mail ihre Kontaktangaben übermitteln und erhalten dann ein Geschenk.

Max Europe stellt seine Produktpalette am Stand 74 auf den Betontagen vor, dem führenden Kongress der europäischen Betonfertigteilindustrie, der zusammen mit der begleitenden Ausstellung erneut vom 24. bis zum 26. Februar 2015 in der deutschen Stadt Neu-Ulm stattfindet.

Max Rebar-Tier feiert

20. Jubiläum der Einführung

Im Jahr 1993 entwickelte Max den akkubetriebenen Bewehrungsbinder „Max Rebar-Tier RB260“ ursprünglich für den japanischen Markt. Die internationalen Tochtergesellschaften begannen 1995 mit dem Verkauf in Europa, den Vereinigten Staaten und Asien. Seitdem hat Max die Qualität und Funktionalität des RB262 kontinuierlich verbessert, indem die fortlaufend weiterentwickelte Technologie auch von den im Einsatz gesammelten Erfahrungen profitierte.

Im Jahr 2009 führte Max die neue vierte Generation des Max Rebar-Tier RB397 in den Markt ein – mit einem 3-Ah-Lithium-Ionen-Akku und einem robusten bürstenlosen Gleichstrommotor. Zudem hat die Forschungs- und Entwicklungsabteilung dafür Sorge getragen, dass die strengen Vorgaben zur Langlebigkeit des Geräts eingehalten werden, sodass das RB397 auch unter diesen anspruchsvollen Arbeitsbedingungen kontinuierlich betrieben werden kann. Im Jahr 2015 wird Max einen 4-Ah-Lithium-Ionen-Akku zur weiteren Steigerung der Produktivität einführen.