Sandgewinnung durch semistationäre Aufbereitungsanlagen

Sand ist der zweitmeist gehandelte Rohstoff nach Wasser weltweit. Da der Bedarf an Sanden, beispielsweise in der Betonindustrie, schneller steigt als dass neue geeignete Sandressourcen gefunden werden, wird Sand stattdessen aus Kies hergestellt oder über weite Strecken transportiert. Rhewum hat eine Lösung entwickelt, um Sand mobil und somit direkt vor Ort aufzubereiten.

Eine florierende Bauindustrie ohne Sande ist undenkbar. Laut One Stone Consulting werden weltweit rund 10 - 15 Mrd. t pro Jahr an Bausanden benötigt [1]. Hinzu kommen noch Industriesande, zum Beispiel für das Fracking oder die Glasindustrie. Das entspricht einem Pro-Kopf-Verbrauch an Sand von etwa 2 - 8 t pro Jahr, sodass insgesamt eine Menge von 40 - 50 Mrd. t an Sand und Kies abgebaut werden müssen. Damit ist Sand der zweitmeist gehandelte Rohstoff nach Wasser [2].

Da der Bedarf an Sanden schneller steigt, als dass neue geeignete Sandressourcen gefunden werden, wird Sand stattdessen aus Kies hergestellt oder über weite Strecken transportiert. Ökologisch sinnvoll ist dies nicht. Rhewum hat eine Lösung entwickelt, um Sand mobil und somit direkt vor Ort aufzubereiten.

Der Rohstoff

Für die Baubranche wird hauptsächlich Sand aus Quarzit verwendet. Dieser besteht aus Siliziumdioxid (SiO2). Vorteilhaft ist die große Härte des Materials (7° nach Mohs). Die in der Bauindustrie üblichen Körnungen sind bei Grobsand 0,63 - 2,0 mm, Mittelsand 0,2 - 0,63 mm und Feinsand 0,063 - 0,2 mm. Wobei die Feinstfraktion (unter 63 µm) zur Vermeidung von Silikose (Staublunge) entfernt werden muss, da diese feinen Partikel sich im Lungengewebe festsetzen und zu chronischen Entzündungen führen können.

Das Vorkommen

Einfach ausgedrückt entsteht Sand bei der Verwitterung von Gestein. Dabei verwittern Gesteine jedoch unterschiedlich. Ein Kalksandstein verwittert deutlich schneller als ein hartes Quarzgestein und sammelt sich anschließend wieder in oberflächlichen Lagerstätten. Der Anteil des Sandes liegt hier bei etwa 10 %, während der Anteil der Kiese in diesen Lagerstätten 20 % beträgt [1]. Leider kann der weltweite Bedarf nicht durch die Vorkommen in den Sandwüsten unserer Erde gedeckt werden, wie so oft gehofft. Dieser ist zu feinkörnig und rund geschliffen, sodass er nicht als Zuschlagstoff für Beton eingesetzt werden kann. Brauchbarer Sand findet sich vor allem in Flüssen und an Küsten von Schwellenländern, wo er oftmals unreguliert gewonnen wird. Aus diesem Grund haben Länder wie Malaysia, Kambodscha, Vietnam und Indonesien den Export für Sande inzwischen generell verboten.

Der Bedarf

In Deutschland warnt die Baubranche bereits vor einem Sandmangel. Die meisten Gebäude bestehen aus Beton, der wiederum zu 60 % aus Sand besteht. Für jedes mittelgroße Haus werden rund 200 t, für jeden Kilometer Autobahn rund 30.000 t Sand benötigt. Und neben diesen Anwendungen findet sich der Rohstoff ebenfalls in Glas, Waschmitteln, Mikroprozessoren und vielen anderen Bereichen. Aus diesem Grund transportieren Schiffe täglich Sand in Regionen, die Sande benötigen, aber nicht über die entsprechenden Ressourcen verfügen.

Zum Beispiel importiert Singapur täglich rund 400 LKW-Ladungen Sand, in Bangalore in Indien sind es 100 LKW pro Tag [3]. Alternativ wird Sand auch direkt an Stränden oder aus Flussbetten gewonnen. Die langfristigen Folgen für die Natur und ihre Bevölkerung sind umstritten.

Die benötigten Korngrößen

Sand für die Herstellung von Beton unterliegt den einschlägigen Normen wie der DIN EN 197-1 beziehungsweise der DIN 1045-2. Sande besitzen in der Regel eine Körnung zwischen 0 - 2 mm, während Kiese oder Splitte zwischen 2 - 8 mm beschrieben werden.

Für einen üblichen m³ Beton werden etwa 150 l Wasser, 300 kg Zement, 630 kg Sand, 580 kg Feinkies und 700 kg Mittelkies benötigt. Entsprechend werden etwas mehr als 30 % Bausand an der Gesamtmenge von Beton benötigt [1].

Die Herstellung von Sanden

Die Nutzbarmachung der Ressource Sand wird üblicherweise stationär betrieben. Dazu wird der Sand gewaschen und in entsprechende Kornklassen klassiert. Sollte die Ressource Sand nicht verfügbar sein, so können alternativ Kiese gebrochen und anschließend klassiert werden.

Während sich bei gröberen Klassierungen über 2 mm im Straßenbau mobile Brech- und Siebanlagen zur Aufbereitung bereits bewährt haben, hat sich dieses innovative Konzept bei feineren Trennungen noch nicht durchsetzen können. Problematisch in der Feinklassierung ist die Bauart der dort eingesetzten Siebmaschinen. Die üblicherweise verwendeten Siebmaschinen, mit einem schwingenden Gehäuse und für die feine Siebung unpassenden Amplituden und Frequenzen, erreichen nicht die geforderten Siebqualitäten.

Entsprechend hat die Industrie das Konzept nicht weiterverfolgt, obwohl dies massive Vorteile für den Betreiber einer solchen Anlage bieten würde. Setzt man jedoch eine direkt angeregte Siebmaschine auf einen gewöhnlichen Geräteträger, so lassen sich auch feine Sande direkt vor Ort im Steinbruch erzeugen. Ohne, dass diese vor der Verarbeitung erst über weite Strecken transportiert werden müssen.

Die semistationäre Erzeugung feuchter Sande

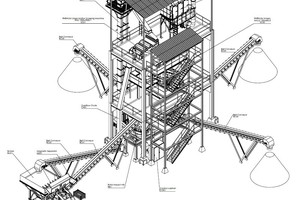

Sollte kein Sand verfügbar sein, jedoch aber Kies, so kann dieser als Rohstoff für eine semistationäre Aufbereitung eingesetzt werden. Semistationär bedeutet, dass der benötigte Sand in einer leichten Stahlkonstruktion erzeugt wird. Dies wird möglich durch die vorteilhafte Anordnung der benötigten Maschinen. Während der vermeintlich schwere Brecher vorteilhaft in Bodennähe angeordnet wird, werden für die anschließende Feinsiebung direkt erregte statische Siebmaschinen eingesetzt.

Dies entlastet maßgeblich den Stahlbau und die Anlage kann auch zu einem späteren Zeitpunkt mühelos versetzt werden. Das Aufgabematerial, wie auch die erzeugten Fraktionen, werden im ersten Schritt mittels Radlader direkt im Steinbruch aufgestellt und benötigen lediglich eine Grundfläche von 30 x 20 m. Für den Betrieb einer solchen Anlage werden lediglich zwei Mitarbeiter benötigt. Die zu sehende Beispielkonfiguration (siehe Abb. 4) erzeugt rund 35 t/h an verkaufsfähigen Sanden.

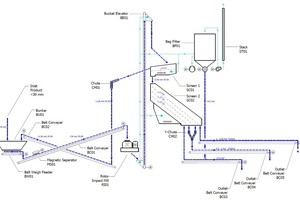

Das Flowsheet (siehe Abb. 5) zur Sandaufbereitungsanlage aus Abb. 4 beinhaltet nur das Nötigste zur Erzeugung von Sand aus Kies. Nach der Aufgabe wird der Materialstrom mittels Dosierbandwaage aus einem kleinen Vorlagebehälter abgezogen und zur Anlage befördert. Zum Schutz der Mühle werden auf dem Weg größere Metallteilchen abgeschieden. Eine energetisch effiziente Rotorprallmühle erzeugt in dieser Konfiguration die benötigten Fraktionen, die über ein Becherwerk auf ein Grobsieb transportiert werden. Während das Überkorn wieder zurück zur Aufgabe geführt wird, verlässt die nutzbare Fraktion das Grobsieb und wird anschließend auf einer direkt erregten Magnetsiebmaschine in verkaufsfertige Fraktionen gesiebt. Diese werden für den Abtransport mittels Bänder auf kleine Halden zum Verkauf abtransportiert. Sowohl die Beschickung als auch der Abtransport erfolgen flexibel mithilfe von Radladern.

Aufgrund des Einsatzes besonders energieeffizienter Maschinen kann die Sandaufbereitungsanlage auch energieautark mithilfe eines Stromgenerators betrieben werden. Dies ist in Schwellenländern mit unsicherer Stromversorgung oder auch in abgelegenen Gebieten von großem Vorteil.

Zusammenfassung

Das Sprichwort „Das gibt es wie Sand am Meer!“ trifft aufgrund des immensen Verbrauchs an Sand in vielen Gebieten heute nicht mehr zu. Um den Sand zu den Konsumenten zu bringen, besteht die Möglichkeit, aus sandreicheren Gebieten den Sand in sandärmere Gebiete zu transportieren. An vielen Stellen auf dem Globus findet dies bereits heute schon statt. Ob dieses Vorgehen einen positiven ökologischen Fußabdruck hinterlässt, ist zweifelhaft.

Sinnvoller erscheint es, in Kundennähe aus den weitaus verbreiterten Kiesen die benötigten Sandkörnungen herzustellen. Um die hierzu erforderlichen Investitionen möglichst abzusichern, ist es aus Betreibersicht sinnvoll, solche Anlagen mobil zu halten. So können Sandaufbereitungsanlagen entweder den Ressourcen oder den Kunden folgen. Transportkosten und negative Auswirkungen auf die Umwelt würden so minimiert werden.