Sicherere Beurteilung des Frost-Tausalz-Widerstandes zweischichtiger Betonpflastersteine

Die VDZ gGmbH, Forschungsinstitut der Zementindustrie, Düsseldorf, stellt in diesem Beitrag die Ergebnisse des Forschungsprojekts IGF 17996 N „Übertragbarkeit von Ergebnissen aus Laborprüfverfahren zur Bestimmung des Frost-Tausalz-Widerstandes von vorgefertigten Straßenbauerzeugnissen auf Praxisverhältnisse“ vor.

Seit dem Jahr 2005 ist der Nachweis des Frost-Tausalz-Widerstandes der Betonpflastersteine nach DIN EN 1338 [DIN38] für die Hersteller verpflichtend. Die Prüfmethode zur Bestimmung der sogenannten „Widerstandsfähigkeit gegen Frost-Tauwechsel mit Tausalz“ gemäß Anhang D wird hier kurz „Slab-Test“ genannt. Plattenartige Prüfkörper werden im Alter von mindestens 28 Tagen mit 3 %iger NaCl-Prüflösung 28 Frost-Tauwechseln unterzogen. Die Abwitterungsmenge wird bestimmt.

Trotz der Festlegung des zu verwendenden Prüfverfahrens wird in Ausschreibungen der öffentlichen Hand häufig als Prüfmethode das CDF-Verfahren nach DIN CEN/TS 12390-9 [DIN90] gefordert. Bei manchen Bauvorhaben werden auch Betonpflastersteine verlangt, die im Slab-Test eine sehr weit unter dem Grenzwert der DIN EN 1338 (1.000 g/m²) liegende Abwitterungsmenge aufweisen. Auch Verweise auf die ÖNORM kommen vor [KLÖ08]. Ein Grund für diese uneinheitliche Ausschreibungspraxis ist unter anderem eine gewisse Unsicherheit bzgl. der Frage, ob mit dem Slab-Test der Frost-Tausalz-Widerstand ausreichend sicher beurteilt werden kann. Die i. d. R. deutlich höhere Abwitterungsmenge mit dem CDF-Verfahren vermittelt offenbar ein gutes Gefühl „auf der sicheren Seite“ zu sein. Ob die beiden Prüfverfahren in ihrer derzeitigen Form die Widerstandsfähigkeit gegen Frost-Tauwechsel mit Tausalz von verlegten Betonpflastersteinen unter praktischen Umgebungsbedingungen hinreichend genau abbilden, wurde in dem nachfolgend beschriebenen Forschungsprojekt von der VDZ gGmbH und der Universität Kassel untersucht [17996].

Praxisnahe Nutzungssimulation

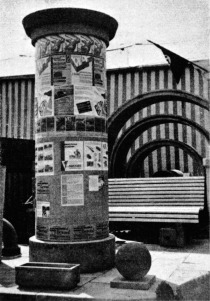

Frost-Tauwechsel (FTW), Regenereignisse und Tausalzbestreuung auf verlegten Betonpflastersteinflächen wurden in Frostkammern beschleunigt simuliert. Betonpflastersteine aus großtechnischer Produktion (siehe Tabelle 1) und Betonpflastersteine aus einer Technikumsanlage (aufgrund der zu geringen Qualitätsunterschiede der Betonpflastersteine aus großtechnischer Produktion zusätzlich zu Untersuchungszwecken hergestellt) wurden auf einem Basalt-Splittbett 2/5 mm im Verband verlegt. In die Fugen zwischen den Betonpflastersteinen wurde Basaltsplitt 1/3 mm eingekehrt (siehe Bild 1).

Zwei Mal wöchentlich wurden Regenereignisse mit 1 Liter je m² Pflasterfläche simuliert und Streuvorgänge mit einer vorher im Handstreuversuch ermittelten Tausalzmenge von 130 g/m² nachgebildet. Minimal-Temperaturen und Niederschlagsmengen wurden nach Auswertung von Messreihen des Deutschen Wetterdienstes für Düsseldorf und Kassel über 30 bis 50 Jahre festgelegt. In 80 % der FTW wurde eine minimale Lufttemperatur von -6°C (5 %-Fraktilwert der Grundgesamtheit der Messwerte des DWD) eingestellt. 20 % der FTW wurden bis -15°C (1%-Fraktilwert) durchgeführt. Der Oberflächenzustand der Betonpflasterflächen wurde visuell überwacht, die Masse der Paletten mit den Versuchsflächen wurde kontinuierlich gravimetrisch bestimmt. Die Temperaturen in der Luft und im Betonpflasterstein wurden aufgezeichnet.

Betonpflastersteine aus großtechnischer Produktion

Für die Untersuchungen lieferten drei Hersteller Betonpflastersteine aus deren herkömmlicher Produktion, wobei komplette Produktionslagen von Herstellbrettern verwendet wurden. Mit unterschiedlichen Einstellungen des Fertigers hergestellte Betonpflastersteinsorten (Sorten W1, W2 und W3 in Tabelle 2) und Betonpflastersteinsorten mit unterschiedlicher Rezeptur (Sorten W4 bis W6) wurden untersucht. Die Steinrohdichte (Fußbad-Verfahren) verhielt sich umgekehrt proportional zur stichprobenartig bestimmten kapillaren Wasseraufnahme. Die Steinrohdichte wurde als Kriterium für die Wahl einer möglichst großen Bandbreite zu untersuchender Stichproben verwendet.

Ergebnisse: Sowohl im Slab-Test als auch im CDF-Verfahren wiesen die Vorsätze der Betonpflastersteine aus großtechnischer Herstellung (Sorten W1 bis W6 in Tabelle 3) Abwitterungen weit unter dem jeweiligen Kriterium (1.000 g/m² beim Slab-Test und 1.500 g/m² beim CDF-Verfahren) auf.

Die Sorten W1 bis W4 bestanden den Slab-Test und das CDF-Verfahren und zeigten auch während der Frostkammerlagerung keine Schädigung am Vorsatzbeton. Die Ultraschalllaufzeit war unauffällig.

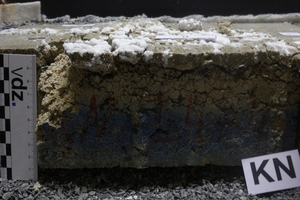

Die Betonpflastersteine der Sorte W5 zeigten bei bestandenem Slab-Test und CDF-Verfahren nach 958 FTW in der Frostkammerlagerung am Vorsatzbeton erste Risse. Nach 1.334 FTW hatten sich deutlich erkennbare Gefügeauflockerungen an den Ecken und Kanten des Vorsatzbetons entwickelt. Dort bröckelte der Vorsatzbeton feinkörnig ab (siehe Bild 2). Nach dem Ausbau wurden teilweise Horizontalrisse im Vorsatzbeton sichtbar (siehe Bild 3).

Bei der Betonpflastersteinsorte W6 löste sich der Vorsatzbeton teilweise schollenartig vom geschädigten Kernbeton ab (siehe Bilder 4 und 5).

Insgesamt wiesen zwei Drittel der in den Frostkammern ausgelegten Steine der Sorten W5 und W6 im Zuge der Frostkammeruntersuchungen am Vorsatzbeton erkennbare Schädigungen auf. Der Schädigung des Vorsatzbetons der Sorte W5 ging die deutliche Veränderung der Ultraschalllaufzeit voraus. Die normgerechte Prüfung (= Vorsatzbeton ist Prüfseite) der Pflastersteine aus der Technikumsanlage mit dem Slab-Test (EN 1338 Anhang D) blieb bei allen Sorten ebenso ohne Befund wie mit dem CDF-Verfahren.

Betonpflastersteine aus der Technikumsanlage

In Anlehnung an die Rezepturen zweier Hersteller wurden auf einer Technikumsanlage der HeidelbergCement AG zu Untersuchungszwecken Betonpflastersteine produziert. Dabei wurden die Sorten B8 und B9 mit unterschiedlichen Rüttelzeiten hergestellt. Die Sorten K10 und K11B unterschieden sich in ihrer Betonzusammensetzung.

Die Rohdichten der auf der Technikumsanlage hergestellten Betonpflastersteine waren um bis zu 0,14 kg/dm³ geringer als die Rohdichten der großtechnisch hergestellten Betonpflastersteine. Mit Ausnahme der Sorte B9 erfüllten alle 4 Betonpflastersteinsorten aus der Technikumsanlage die Anforderung aus DIN EN 1338 an die maximale Wasseraufnahme von 6 M.-%.

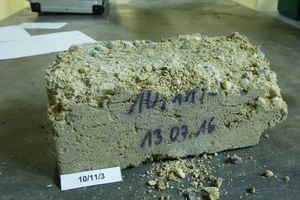

Ergebnisse: Nach rd. 400 FTW in der Frostkammer wies die Oberfläche der Sorten B8, B9 und K11b keine visuell erkennbaren Schädigungen auf. Die Ultraschallaufzeiten waren bis zu diesem Zeitpunkt ohne wesentliche Veränderung. Bei der Sorte K10 wurde dagegen nach 256 FTW in der Frostkammeruntersuchung der erste deutliche Riss unter einer sich hebenden Vorsatzbetonecke sichtbar. Nach 326 FTW (dies entspricht etwa 7,5 Jahren Liegedauer in der Frosteinwirkungszone 1 [RST12]) wölbten sich mehrere Ecken des Vorsatzbetons der Sorte K10 auf. Vereinzelt waren seitlich von den angehobenen Ecken ausgehende, parallel zur Oberfläche verlaufende Risse zu sehen. Die mittlere Ultraschalllaufzeit (USL) nach der Frostkammeruntersuchung war mit 53,9 ms gegenüber dem Referenzwert (35,0 ms) signifikant erhöht. Ein Gesamtbild über die bestimmten USL der Sorte K10 vermittelt Bild 6. Mit 109,4 ms trat die maximale USL am Stein 10/11/3 (Nr. der Sorte / des Herstellbretts / des Steins) auf. Nach 480 FTW löste sich der Vorsatzbeton komplett vom Kernbeton (Bild 7 und Bild 8).

Die im Technikum hergestellten Betonpflastersteine wurden zum Vergleich in vier Laboren mit den zwei Normprüfverfahren (Slab-Test und CDF-Verfahren) geprüft. Die Prüfung erfolgte sowohl am Vorsatz- als auch am Kernbeton (gedrehter Pflasterstein). Zusätzlich wurden Pflastersteine aus der Technikumsanlage der Frostkammerlagerung unterzogen. Die Ergebnisse sind in Tabelle 4 dargestellt.

Das Verhalten der Sorte K10 im verlegten Zustand in der Frostkammer stimmte mit dem Slab-Test-Ergebnis überein, wenn der Slab-Test am Kernbeton (gedrehter Pflasterstein) durchgeführt wurde. Die Vorsatzbetonprüfung mit dem Slab-Test ergab hingegen keinen Hinweis auf das Verhalten der Sorte K10 im verlegten Zustand.

Mit dem CDF-Verfahren wiesen die Vorsätze der Sorten K10 und K11b in allen vier Laboren Abwitterungsmengen über 1.500 g/m² (Kriterium nach SET94) auf. Ein Labor ermittelte für alle vier Steinsorten über dem Grenzwert (1.500 g/m²) liegende Abwitterungen. Hier zeigte sich vermutlich der Einfluss einer nicht vollständig intakten seitlichen Abdichtung der Probekörper.

Während die Sorte K11b in der Frostkammer und im Slab-Test am Vorsatz und Kernbeton einen ausreichenden Frost-Tausalz-Widerstand aufwies, bestand diese Sorte das CDF-Verfahren in keinem Labor. Die Kernbetone der unauffälligen Sorten K9 und K11b zeigten im CDF-Verfahren sehr hohe Abwitterungen und würden somit in dieser Prüfung nicht entsprechend ihres Verhaltens im verlegten Zustand bewertet.

Verbundfestigkeit zwischen Vorsatz- und Kernbeton

Ein mögliches Schadensbild verlegter Betonpflastersteine ist der abplatzende Vorsatzbeton [BRA08]. Untersuchungen der Verbundfestigkeit (Haftzugfestigkeit untersucht nach DIN EN 1542) zwischen Vorsatz- und Kernbeton zeigten, dass das Versagen in d. R. im Kernbeton auftritt, wenn dieser weniger als 300 kg/m³ Zement enthält. Ist der Kernbeton zusätzlich nicht frosttausalzbeständig, so wird er geschädigt und der Verbund zum Vorsatzbeton geht verloren (siehe Bild 9).

Fazit

Derzeit wird in der Praxis mit den Laborprüfverfahren Slab-Test und CDF-Test der Frost-Tausalz-Widerstand auch bei zweischichtigen Betonpflastersteinen allein über die Abwitterungsmenge des Vorsatzbetons beurteilt. Eine Beurteilung des Kernbetons erfolgt mit diesen beiden Prüfverfahren nicht.

Der Vergleich der Ergebnisse aus den Frostkammeruntersuchungen an Betonpflastersteinflächen unter praxisnahen Prüfbedingungen mit den Ergebnissen der Slab-Tests und der Untersuchungen mit dem CDF-Verfahren lässt folgende Schlussfolgerungen zu:

Die Übertragbarkeit der Ergebnisse aus Laborprüfverfahren zur Bestimmung des Frost-Tausalz-Widerstandes von zweischichtigen Betonpflastersteinen auf das Verhalten im verlegten Zustand verbessert sich, wenn zusätzlich zum Vorsatzbeton auch der Kernbeton mit dem Slab-Test (nach DIN EN 1338) untersucht wird.

REFERENCES/LITERATUR:

![Abgeplatzter Vorsatzbeton eines Betonpflasters in einer Gehweganlage [BRA08]](https://www.bft-international.com/imgs/1/4/8/0/8/7/5/tok_fbc39df621eb22cfc0af642e1f5b870c/w300_h200_x600_y402_HA_1017_Fig.9_Bild9_300dpi-fbcba058269433ff.jpeg)