Maßnahmen der Qualitätslenkung bzw.

-steuerung im Rahmen der Betonsteinproduktion

Qualitätsbewusste Betonsteinproduzenten setzen zusätzlich zu den normativ vorgegebenen Konformitätsnachweisverfahren (DIN EN 1338 und DIN EN 1339) weitergehende Verfahren zur Qualitätslenkung bzw. -steuerung ein. Diese Verfahren sollten möglichst einfach sein und müssen sehr schnell belastbare Ergebnisse liefern.

1 Maßnahmen der Qualitätslenkung bzw. -steuerung

Das Problem bei der Qualitätslenkung bzw. -steuerung im Rahmen der Herstellung von Betonpflastersteinen und Betonplatten besteht darin, dass alle in den einschlägigen Regelwerken genannten Prüfverfahren (Spaltzugfestigkeit, Witterungswiderstand usw.) erst im hohen Prüfalter (i. d. R. ab einem Alter von 28 Tagen) aussagekräftige Ergebnisse liefern. Zu diesem Zeitpunkt sind die Produkte häufig aber schon ausgeliefert und zur Herstellung von Pflasterdecken verwendet worden, weshalb die Ergebnisse dieser normativen Verfahren im Normalfall zur Qualitätslenkung bzw. -steuerung der Steinproduzenten nicht geeignet sind.

Aus diesem Grund setzen qualitätsbewusste Beton-steinproduzenten zusätzlich zu den normativ vorgegebenen Konformitätsnachweisverfahren (DIN EN 1338 und DIN EN 1339) weitergehende Verfahren zur Qualitätslenkung bzw. -steuerung ein. Diese Verfahren sollten möglichst einfach sein und müssen sehr schnell belastbare Ergebnisse liefern, damit eine sofortige Anpassung der Produktionsparameter erfolgen kann. Viele Stein- und Plattenproduzenten verwenden hierfür neben anderen eines oder mehrere der nachfolgenden Verfahren:

1.) Bestimmung des Paletten- und/oder Steingewichtes auf der Nass- und/oder Trockenseite;

2.) Durchführung des Wasserpenetrationstests auf der Nassseite;

3.) Bestimmung des Saug- und Abtrocknungsverhaltens der Vorsatzbetone auf der Trockenseite;

4.) Bestimmung der rückwärtigen Durchfeuchtung der Pflastersteine oder -platten auf der Trockenseite.

Neben diesen einfachen Verfahren stehen dem Markt seit einigen Jahren auch aufwändigere Verfahren zur Überprüfung der Vorsatz- und Kernbetonverdichtung auf der Nassseite zur Verfügung (auf diese Verfahren wird in der Folge nicht näher eingegangen).

Da die oben erwähnten Verfahren im frühen Stadium Hinweise auf zu erwartende Qualitätsschwankungen der Produkte liefern, ermöglichen sie im Gegensatz zu den normativen Verfahren eine frühzeitige Anpassung der Produktionsparameter. So kann aus den Paletten- und/oder Steinrohdichten abgeleitet werden, ob die Produkte sachgerecht verdichtet wurden und ob von erwartungsgemäßen Eigenschaften der Endprodukte auszugehen ist.

Auch die Ergebnisse der Bestimmung des kapillaren Saug- und des Abtrocknungsverhaltens geben Hinweise darauf, ob der Beton der Pflastersteine oder Betonplatten sachgerecht verdichtet oder zu trocken hergestellt bzw. nicht ausreichend verdichtet wurde. Zusätzlich liefern diese Verfahren erste Hinweise darauf, ob die Vorsatzbetone ggf. ein kritisches Ausblühverhalten bzw. einen kritischen Witterungswiderstand aufweisen könnten. Dies erklärt sich dadurch, dass das Kapillarporensystem von Vorsatzbetonen das einwirkende Wasser schnell aufnimmt (erhöhtes kapillares Saugen gemäß Abb. 1) und langsam wieder abgibt (langsames Abtrocknungsverhalten gemäß Abb. 2), sehr schnell zu einem großen Teil mit Wasser gefüllt wird. Gefriert dieses Wasser bei der Einwirkung von Frost, wenn der Vorsatzbeton ein nahezu wassergesättigtes Kapillarporengefüge aufweist, entstehen hohe Expansionsdrücke und das Risiko steigt, dass der Beton durch die Frost- und Frost-Tausalz-Einwirkung geschädigt wird.

In ähnlicher Art und Weise haben lange Kontaktzeiten zwischen dem Zementstein und Wasser zur Folge, dass einwirkendes Wasser über eine lange Zeit „gespeichert“ wird, wodurch mehr Kalkhydrat über die Kapillarporen aus tiefer liegenden Bereichen des Betons zur Baustoffoberfläche transportiert werden kann. Dies hat eine erhöhte Ausblühneigung betroffenener Produkte zur Folge.

Ähnliche Informationen liefert die Prüfung der „rückwärtigen Durchfeuchtung“. Weisen Betonpflastersteine und – aufgrund der geringeren Dicke – besonders Betonplatten eine erhöhte rückwärtige Durchfeuchtung auf, steigt im Rahmen der Nutzung das Risiko, dass (abweichend von den normativen Vorgaben) auf der Bettung aufstauendes Wasser (siehe Abb. 3) von der Rückseite aus durch die Produkte hindurch bis zur Oberfläche transportiert wird (siehe Abb. 4) und hier z. B. zur Ausbildung intensiver Ausblühungen führt.

Die Ursachen für eine nicht ausreichend wasserdurchlässige Unterlage können vielgestaltig sein und werden hier nicht näher thematisiert. An dieser Stelle wird auf die Ausführungen in [2], [3], [4] und [5] verwiesen.

Im Ergebnis weisen derartige Produkte eine erhöhte Gefahr für die Ausbildung von Ausblühungen und / oder auch von Frost- und Frost-Tausalz-Schäden am Kern- oder Vorsatzbeton auf.

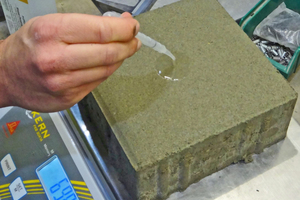

Auch der von der Sika Deutschland GmbH entwickelte Wasserpenetrationstest basiert auf dem Saugverhalten des Vorsatzbetons der Produkte. Bei diesem Verfahren werden 1,5 mm Wasser mit einer Pipette innerhalb von ca. 3 Sekunden auf den Vorsatzbeton der Pflastersteine bzw. Betonplatten aufgebracht. Anschließend wird die Zeit gemessen, bis das Wasser in den Vorsatzbeton eingedrungen ist und die Vorsatzbetonoberfläche mattfeucht erscheint (siehe Abb. 5).

Je kürzer die Zeit für die Aufnahme des Wassers ist, desto poröser ist das Gefüge des Vorsatzbetons und desto größer ist das Risiko für die Entstehung von Ausblühungen und Verfärbungen.

An dieser Stelle ist wichtig, darauf hinzuweisen, dass das zur Entstehung von Ausblühungen erforderliche Kalkhydrat zwar aus dem Zementstein der Pflastersteine stammt, dies aber nicht bedeutet, dass allein die Steinqualität verantwortlich für die Entstehung der Ausblühungen ist. So steht die Bildung von intensiven Ausblühungen sehr häufig mit einer nicht ausreichenden Wasserdurchlässigkeit der Bettung und/oder Tragschicht in Verbindung. Einen ersten Hinweis auf den Transportweg des Wassers (durch die Platten bzw. über die Fugen) liefert dabei der Entstehungsort der Ausblühungen auf den Produkten. So können Ausblühungen bevorzugt im Bereich der Innenflächen von Betonplatten (siehe Abb. 6) oder aber auch bevorzugt im Bereich der Plattenränder (siehe Abb. 7) entstehen.

Treten die Ausblühungen verstärkt im Bereich der Plattenmitten auf, ist im Normalfall davon auszugehen, dass die eingesetzten Produkte eine erhöhte rückwärtige Durchfeuchtung aufweisen und die Qualität der Betonplatten ggf. einen signifikanten Einfluss auf die Entstehung der Ausblühungen hat.

Treten die Ausblühungen, wie in Abb. 7 dargestellt, aber eher im Bereich der Plattenränder (in direkter Nachbarschaft zu den Fugen) auf, ist zu vermuten, dass das Fugenmaterial ein erhöhtes Wasserrückhaltevermögen bzw. die Bettung/Tragschicht keine ausreichende Wasserdurchlässigkeit besitzt und die Qualität der Pflastersteine bzw. Betonplatten hier eher nicht verantwortlich für die Entstehung der Ausblühungen ist.

Beiden Erscheinungsbildern (Ausblühungen im Randbereich und in der Plattenmitte) ist aber gemein, dass im Objekt normalerweise nur dann massive Ausblühungen auf den Produkten auftreten, wenn sich das Wasser (abweichend von den Vorgaben der einschlägigen Regelwerke) auf der Unterlage staut und somit ausreichende Mengen des Transportmediums (Wasser) für die Bildung der Ausblühungen oder Verfärbungen zur Verfügung stehen.

Wie diese Ausführungen zeigen, bieten die oben beschriebenen einfachen und schnellen Verfahren dem Betonproduzenten sehr frühzeitig die Möglichkeit, Produkte mit reduzierter Qualität zu erkennen. Hierauf basierend können im Rahmen der Qualitätslenkung bzw. -steuerung frühzeitig Maßnahmen zur Wiederherstellung der geplanten Produktqualität ergriffen werden. Im Ergebnis helfen diese Verfahren somit, das Risiko für die Entstehung späterer Schäden (z. B. in Form von Abwitterungen aufgrund eines reduzierten Witterungswiderstandes) sowie von Ausblühungen und Verfärbungen zu reduzieren.

2 Übertragung auf Bauwerksproben

2.1 Allgemeines

In der jüngeren Vergangenheit häufen sich Reklamationen, die nicht mit technischen Eigenschaften der Produkte, sondern mit einem langsamen Abtrocknungsverhalten der Produkte begründet werden. Die Endkunden weisen dabei darauf hin, dass allein das langsame Abtrocknungsverhalten eine Mangelhaftigkeit der Produkte nach sich ziehen würde.

Aus sachverständiger Sicht ist diese Aussage weder sachgerecht noch richtig. So ist keines der genannten Untersuchungsverfahren (Saug- und Abtrocknungsverhalten, rückwärtige Durchfeuchtung oder Wasserpenetrationstest) normativ geregelt, noch enthalten die einschlägigen Normen Anforderungen an diese Eigenschaften. Auch ist nicht sichergestellt, dass Produkte mit einem erhöhten Saug- oder einem verlangsamten Abtrocknungsverhalten tatsächlich immer eine minderwertige Qualität (erhöhte Ausblühneigung oder reduzierter Frost-Tausalz-Widerstand) aufweisen. Ein erhöhtes Saug- und/oder ein verlangsamtes Abtrocknungsverhalten stellt allerdings einen Anfangsverdacht dafür dar, dass bestimmte Produkteigenschaften ggf. zweifelhaft sein könnten (Abb. 8).

Eine technische Mangelhaftigkeit der Produkte lässt sich aus dem Saug- und Abtrocknungsverhalten nur auf Basis von weitergehenden Konformitätsprüfungen oder ggf. aus einem Zusammenhang zu einer erhöhten Ausblüh- oder Verfärbungsneigung der Produkte ableiten.

2.2 Konkrete Reklamation

Im Rahmen einer Reklamation wurde die Qualität von Bordsteinen seitens des Bauherrn beanstandet, da diese ein langsames Abtrocknungsverhalten aufwiesen und in den Steinoberflächen zusätzlich Haarrisse enthielten. Der Bauherr verlangte vom Steinproduzenten aufgrund der „nachgewiesenen Mangelhaftigkeit“ den Rückbau der gesamten Bordsteinanlage, woraufhin der Steinproduzent den Nachweis der normativen Produkteigenschaften der Bordsteine bei der MPVA Neuwied GmbH beauftragte. Die nachfolgenden Bilder 9 und 10 zeigen das Erscheinungsbild der gerissenen Bordsteine im Objekt.

Weder das langsame Abtrocknungsverhalten noch die Haarrissbildung rechtfertigen aus sachverständiger Sicht die Forderung nach einem Rückbau der Bordsteinanlage. Allerdings stellen das langsame Abtrocknungsverhalten und die Rissbildung in der Oberfläche der Bordsteine einen begründeten Anfangsverdacht dafür dar, dass die Qualität des Vorsatzbetons ggf. nicht sachgerecht ist. Zur Überprüfung der Mangelhaftigkeit erfolgten in dem o. g. Fall aus diesem Grund konkrete Konformitätsprüfungen (Nachweis des Witterungswiderstandes). Wie die in der Tabelle 1 dargestellten Ergebnisse des Frost-Tausalz-Versuchs zeigen, erfüllten die untersuchten Bordsteine trotz des langsamen Abtrocknungsverhaltens und der feinen Haarrisse in der Steinoberfläche die normativen Anforderungen an den Witterungswiderstand mit großem Vorhaltemaß.

3 Fazit

Somit ist festzustellen, dass die strittigen Bordsteine trotz der vorgefundenen Auffälligkeiten (langsames Abtrocknungsverhalten und Haarrisse) regelwerkskonforme Eigenschaften aufwiesen. Auf Basis dieser Ergebnisse war davon auszugehen, dass weder die Dauerhaftigkeit noch die Gebrauchstauglichkeit der Bordsteine reduziert ist. Eine Mangelhaftigkeit lag bei den untersuchten Produkten auf Basis dieser Ergebnisse demnach nicht vor.

Abschließend sei erwähnt, dass es sich bei den Bordsteinen in erster Linie um Funktionsbauteile handelt, so dass im vorliegenden Fall auch die ggf. reduzierte Optik keinen Rückbau der Bordsteinanlage rechtfertigt.

REFERENCES/LITERATUR