Feuchtemessung – das A und O für die Automatisierung

der Betonherstellung

Die gegenwärtigen weltweiten Herausforderungen im Gesundheitsbereich veranlassen viele Unternehmen, ihre Arbeitsmethoden anzupassen, um die Zahl der Mitarbeiter an einem Standort möglichst klein zu halten und dennoch mit voller Produktionsleistung zu arbeiten.

Die Automatisierung spielt dabei eine entscheidende Rolle und ein Schlüssel zur vollen Prozesskontrolle liegt darin, Veränderungen in den Rohstoffen so rasch und präzise wie möglich messen und darauf reagieren zu können. Eine Hauptursache für Inkonsistenzen sowohl in der Transportbeton- als auch in der Betonfertigteilproduktion ist der häufig schwankende Feuchtegehalt in Sand und Zuschlagstoffen. Änderungen im Wassergehalt können aus unterschiedlichen Phasen des Betonherstellungsprozesses resultieren und unterschiedliche Auswirkungen haben:

1) Natürliche Schwankung des Feuchtegehalts in Zuschlagstoffen,

2) Materialtransport oder -lagerung ohne Abdeckung und dadurch bedingte Erhöhung des Wassergehalts durch Regen oder Verringerung durch Verdunstung,

3) Genauigkeit der Dosiersysteme für Wasser und Zusatzmittel bei Zugabe in den Betonmischer.

Die Hauptursache für Feuchtigkeitsschwankungen ist der natürliche Feuchtegehalt der Gesteinskörnung. Eine Abweichung von 1 % im Feuchtegehalt der trockenen Zuschlagstoffe führt bei der Beladung des Mischers zu einer Fehlberechnung von 10 kg pro 1.000 kg gewogener trockener Gesteinskörnung.

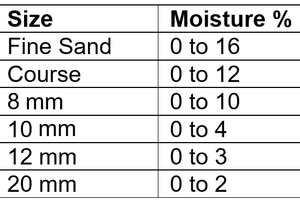

Je größer die Schwankung im Feuchtegehalt und je höher das Gewicht der eingesetzten Zuschlagstoffe ist, umso gravierender wird auch das Problem. Da Zuschlagstoffe einen Wassergehalt von bis zu 16 % aufweisen können, hat dies große Auswirkungen auf die Wirtschaftlichkeit des Handels mit diesem Baustoff. Die Tabelle links unten zeigt den Bereich, in dem Zuschlagstoffe unterschiedlicher Größe Feuchtigkeit in Form von freiem Wasser „speichern“ können, und verdeutlicht, dass der Höchstwert mit zunehmendem Feinheitsgrad der Zuschlagstoffe ansteigt.

Viele gängige Mischungszusammensetzungen haben einen höheren Anteil an Feinkorn, sodass Betonproduzenten gut beraten sind, sich zur Erzielung optimaler Ergebnisse und größtmöglicher Rentabilität zuerst auf die Messung des Feuchtegehalts des Sandes und der grobkörnigen Gesteinsmaterialien zu konzentrieren.

Sensoren für die Feuchtemessung in der Betonproduktion

Heute sind Produkte auf dem Markt erhältlich, die den Feuchtegehalt von Zuschlagstoffen und Frischbeton mit einem guten Maß an Genauigkeit ermitteln können.

Die Mikrowellentechnologie hat sich als optimale Methode zur Feuchtemessung bei der Betonherstellung erwiesen. Laut Herstellerangabe basiert ihre Überlegenheit vor allem auf ihrer hohen Präzision (die abhängig von der Güte der Kalibrierung üblicherweise im Bereich von +- 0,2 % liegt), ihrer Unbeeinflussbarkeit durch Staub oder Farbe und dem konkurrenzfähigen Kosten-Nutzen-Verhältnis dieses Gerätetyps.

Feuchtemessung im Zuschlagstoffsilo

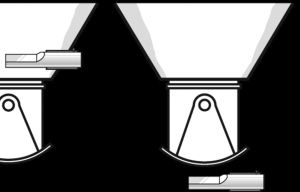

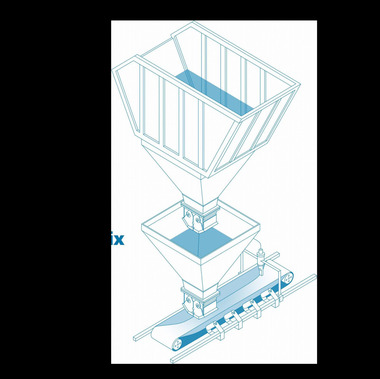

Bei Transportbeton beeinflusst der schwankende Feuchtegehalt die mit einer bestimmten Zementmenge erzielte Ergiebigkeit, das Setzmaß und die Festigkeit des hergestellten Betons. Bei einer modernen Mischanlage für Transportbeton sind Mikrowellensensoren üblicherweise an den Schiebern aller Zuschlagstoffsilos montiert.

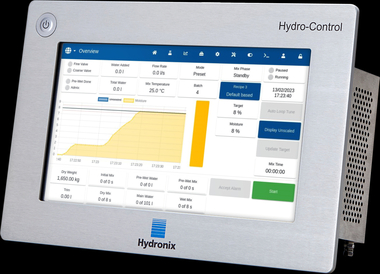

Sobald der Sensor korrekt eingestellt ist, können durchschnittliche Feuchtemesswerte für jede Charge in Echtzeit erfasst und die Solldosiermengen für die Zuschlagstoffe seitens der Steuerung entsprechend angepasst werden. Die Steuerung kann mithilfe des Sensors sicherstellen, dass jeder Zuschlagstoff mit dem korrekten Trockengewicht in den Mischer gefördert wird. Nach Abschluss des Beladevorgangs kann der Gesamtwassergehalt im Material aus den während des Dosiervorgangs aufgezeichneten Feuchtemessungen berechnet werden. Diese Berechnung wird anschließend heranzogen, um auch die Menge an Zugabewasser in den Mischer zu reduzieren und das korrekte endgültige Wasser-Zement-Verhältnis zu erzielen.

Für ein Werk mit einer Tagesbetonproduktion von 160 m³ amortisiert die Anschaffung von Feuchtemessgeräten sich normalerweise innerhalb von drei Monaten und ist mit erheblichen Vorteilen sowohl in Form höherer Erträge als auch einer besseren Qualität verbunden. Für Betonfertigteil- und Betonwarenhersteller sind hochwertige Baustoffe und eine gute Kontrolle des Feuchtegehalts von wesentlicher Bedeutung, um eine gleichbleibende Produktqualität zu gewährleisten. Die allgemeinen Vorteile der Feuchtemessung sind unter anderem erhebliche Einsparungen bei Zement, Farbe und Zusatzmitteln sowie eine geringere Anzahl an Ausschusschargen.

Neben Feuchtesensoren in den Zuschlagstoffsilos, die eine Dosierung der Zuschlagstoffe mit dem korrekten Trockengewicht gewährleisten, greifen die Hersteller hochwertiger Betonfertigteile und Betonwaren oft auch auf eine Feuchteregelung im Mischer zurück, um sicherzustellen, dass die Mischung jeder Charge den korrekten Gesamtwassergehalt aufweist.

Feuchtemessung im Mischer

Die Messung des Feuchtegehalts im Mischer gibt dem Betonhersteller die volle Kontrolle über den endgültigen Feuchtegehalt des Frischbetons vor dem Austrag der Mischung. Die Messung des Feuchtegehalts während des Mischvorgangs eliminiert beispielsweise Schwankungen, die auf ungeprüfte Zuschlagstoffe oder auf Umwelteinflüsse (Regen oder Verdunstung durch Wärme) während des Transports vom Zuschlagstoffsilo zum Mischer zurückzuführen sind.

Die Feuchtemessung im Mischer bietet zwei Möglichkeiten. Die erste Möglichkeit ist ein bündig montierter Sensor, der am Boden eines Ringtrogmischers oder im Behälter oder der Stirnwand eines Wellenmischers angebracht wird. Die zweite Möglichkeit ist ein in der Mischung („in-mix“) befindlicher Sensor, der entweder auf dem Abstreiferarm eines statischen Ringtrogmischers oder statisch in einem Umlauftrogmischer montiert wird. Das neueste Modell des „In-Mix“-Sensors, der Hydro-Probe Orbiter von Hydronix, ist mit einem vollkeramischen Sensorkopf ausgerüstet, der Herstellern laut Anbieterangabe die derzeit schnellste Reaktionszeit auf dem Markt bietet.

Die Messwerte der Bodenfeuchtesensoren und „In-Mix“-Sensoren werden zur Berechnung der korrekten Wassermenge herangezogen, die benötigt wird, um für jede Charge einen konstanten Wassergehalt im Mischer zu erzielen.

Kontrolle der Homogenität durch Feuchtemessung

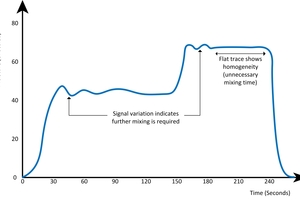

Die Mikrowellensensoren können auch eingesetzt werden, um den Feuchtegehalt als Indikator für den Grad an Homogenität zu nutzen, den der Betonmischer in den einzelnen Mischphasen erzielt hat.

Wenn die Rohstoffe in den Mischer gefördert werden, kann der Sensor den Unterschied im Feuchtegehalt der feuchten Gesteinskörnung und der trockenen zementären Stoffe erfassen. Während die Stoffe durch die Bewegung im Mischer mit dem dosierten Wasser und den Zusatzmitteln gemischt werden, verändert sich das Feuchtesignal. Während sich das Wasser gleichmäßig in der gesamten Mischung verteilt, flacht die Linie des Mischersensors ab und zeigt damit an, dass die entsprechende Homogenität erreicht wurde.

Die Kontrolle der Homogenität ermöglicht eine Optimierung der einzelnen Mischzyklen. Wenn der Hersteller beurteilen kann, ob eine Mischung homogen ist, kann er die Mischdauer entsprechend anpassen und sicherstellen, dass nur die tatsächlich für die Homogenisierung benötigte Zeit eingestellt wird. Dies bringt erhebliche Vorteile in Form von Energieeinsparungen, geringerem Verschleiß und erhöhter Produktionsleistung mit sich.

Feuchtemessung in der Betonproduktion ist wirtschaftlich

Neben einer Optimierung der Qualität ermöglicht die Kontrolle des Feuchtegehalts eine höhere Rentabilität in der Betonproduktion. Betonhersteller können ihre Materialkosten senken und ihre Produktionsleistung erhöhen. Obwohl schwieriger zu beziffern, tragen die geringere Zahl an Fehlchargen, reduzierter Verschleiß und Energieeinsparungen zur Erhöhung der Rentabilität bei. Zahlreiche Hydronix-Kunden haben im Laufe der letzten dreißig Jahre berichtet, dass sich das Feuchtemesssystem dank dieser Verbesserungen innerhalb von 3 bis 6 Monaten amortisiert.

Wer den Einsatz von Geräten zur Feuchtemessung in Erwägung zieht, sollte sich in jedem Fall an ein renommiertes Unternehmen wenden; außerdem sollten die Geräte sich in vorhandene Systeme integrieren lassen. Und nicht zuletzt sollte das Unternehmen mit Partnern vor Ort zusammenarbeiten, die auch nach dem Kauf den erwarteten Service bieten.

CONTACT

Hydronix Limited

Riverside Business Centre

Walnut Tree Close

Guildford, Surrey, GU1 4UG/

United Kingdom

+44 1483 468900