Gitterschweißen ist die führende Technologie bei Abu Dhabi Precast LLC

Abu Dhabi Precast (ADP) wurde 2001 gegründet und ist eines der führenden Unternehmen für die Herstellung, Lieferung und Montage von Betonfertigteilen in den Vereinigten Arabischen Emiraten. Seit der Gründung ist ADP von einem einzelnen Werk zu mehreren Fabriken am Standort Mussafah gewachsen, die sich im alleinigen Besitz der Ascorp Holdings befinden und von dieser betrieben werden.

ADP beschäftigt ca. 1.330 hochqualifizierte Mitarbeiter und verfügt über eine Produktionskapazität von 1.200 m3 pro Tag für eine Vielzahl von Betonfertigteilen. Die verschiedenen Produkte von ADP entsprechen den strengsten internationalen Normen und sind daher sowohl im öffentlichen als auch im privaten Sektor zugelassen und werden dort eingesetzt.

Abu Dhabi Precast LLC verfügt in all seinen Fabriken über mehrere hochmoderne Maschinen und Anlagen. Die Produktionsstätte im Industriegebiet Abu Dhabi Industrial City-Al Mussafah verfügt über eine Gesamtfläche von 227.000 m2 mit einer überdachten Produktionsfläche von 32.000 m2. Diese ist mit drei modernen und vollständig computergesteuerten Dosieranlagen ausgestattet.

Flexible Mattenschweißlinien mit integrierten Biegemodulen und speziellen Biegestationen - die AMM-Serie

Jüngster Plan von ADP war die Investition in eine vollautomatische Mattenschweißanlage für die Herstellung von Standard-Bewehrungsmatten sowie von Spezialmatten, Matten mit Öffnungen und Matten mit Aufbiegungen. Nach einer umfangreichen Marktrecherche nach der fortschrittlichsten Lösung fiel die Wahl auf die Maschine der AMM-Serie von Eurobend.

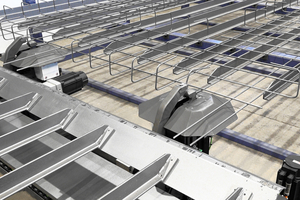

Die Eurobend GmbH installierte eine flexible, hochmoderne Mattenschweißanlage vom Typ PL XY Twin AMM BU BM mit integrierten Biegemodulen zur Herstellung von Standard-Bewehrungsmatten, Matten mit Öffnungen sowie Matten mit aufgebogenen Längs- und Querdrähten auch innerhalb der Öffnungen.

Die Eurobend AMM Maschine arbeitet vom Coil und bietet höchste Flexibilität bei einem sehr hohen Automatisierungsgrad ohne Umrüstzeiten. Eine Reihe von Innovationen und speziellen Konstruktionsmerkmalen machen die AMM zu einem der führenden Modelle auf dem Markt:

Jede Art von Matte kann automatisch, sofort und ohne Umrüst- und Stillstandzeiten hergestellt werden.

Die Längs- und Querdrähte werden von zwei separaten Flexiline-Rotorricht- und -Schneidemaschinen mit den patentierten wartungsfreien 5G-Rotoren von Eurobend mit jeweils acht hyperbolischen Rollen und mit extrem schnellem Durchmesserwechselsystem sofort dem Schweißportal zugeführt. Die Durchmesserumstellung erfolgt in weniger als 3 Sekunden ohne mechanisch bewegte Teile.

Direkte Zuführung der Querdrähte in das Schweißportal: die komplizierten, wartungsintensiven und anfälligen üblichen Querdraht-Zuführsysteme, bei denen zuerst die Querdrähte und dann die Längsdrähte hergestellt werden müssen, wie es bei Linien mit einer Richtmaschine der Fall ist, sind nicht mehr notwendig.

Dank des innovativen Konzepts ist die AMM-Maschine die laut Herstellerangabe kompakteste auf dem Markt und hat einen minimalen Platzbedarf.

Die AMM ist mit einem hochmodernen Präzisionsbiegesystem ausgestattet, das aus zwei integrierten, in Reihe geschalteten Universalbiegemodulen zum Biegen individuell ausgewählter Längs- und Querdrähte, auch innerhalb von Öffnungen, besteht. Die ausgeklügelte Konstruktion, der servogetriebene Betrieb sowie die fortschrittliche und moderne Software machen sie technisch ausgereift in diesem Industriezweig. Sie zeichnen sich durch höchste Präzision und Geschwindigkeit aus. Zwei Biegungen werden in 2,5 Sekunden bei gleichbleibend präziser Biegegeometrie durchgeführt.

Die AMM hat die Möglichkeit, sich mit dem Leitrechner für die „Just-In-Time“-Produktion zu verbinden, synchronisiert mit Umlaufpalettensystemen. Außerdem werden Leerlaufzeiten während der Produktion vermieden: Während eine Matte gebogen wird, ist die nächste bereits in Produktion.